Все о мебельной фанере

Содержание:

Технологический процесс производства

Технологический процесс изготовления фанеры происходит в несколько этапов.

Склеивание

На специально оборудованных столах располагают листы шпона одинакового размера. Их поверхность очищают от древесной пыли и мелкого мусора, чтобы при склеивании не создавалось лишних бугорков. Далее, собирают и группируют по размерам в стопки для будущей склейки каждой плиты.

Вначале изготавливается хвойная фанера, как внутренний слой и будущий каркас. На первый лист наноситься влагостойкий клей, бакелитовая пленка или смола. Сверху его прижимают следующим листом шпона в результате получается своеобразный бутерброд. Процесс могут повторять до получения 3 и более слоев. Вся работа проводиться в хорошо проветриваемых помещениях из-за повышенной токсичности некоторых веществ в составе клея.

Часто, количество слоев увеличивают для повышения прочности. Например, такой способ применяют во время производства строительной фанеры.

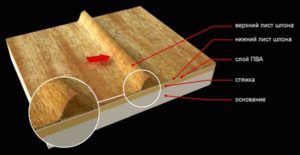

Процесс склеивания фанеры

Процесс склеивания фанеры

При склеивании волокна древесины каждого нового слоя стараются располагать перпендикулярно предыдущему, что в несколько раз увеличивает прочность будущей конструкции. Если слоев в плите четное количество, это значит, что направление внутренних волокон древесины расположено параллельно друг к другу. Для получения широких полноформатных листов используют способ ребросклеивания по продольным кромкам.

В случае обнаружения поврежденных участков на листах, их вырезают и заменяют специальными заранее подготовленными заплатками. Поврежденный шпон, стараются использовать для создания внутренних слоев фанеры.

Иногда на спиле листа можно увидеть резкие изменения цвета волокон с черными включениями. Это говорит о том, что производитель экономил на закупке качественной древесины, использовал подгнившее второсортное сырье или нарушил технологический процесс изготовления продукции. Такая плита редко когда выдерживает требуемые нагрузки и через непродолжительное время может разрушиться.

Холодное склеивание или термическая обработка под давлением

Первый способ – при холодном склеивании лист фанеры помещают в пресс и оставляют его там при комнатной температуре на 6 часов. После застывания, его отправляют на этап просушки.

Второй способ – готовые тщательно склеенные листы направляют под термопресс, где с давлением и высокой температурой соединения набирают окончательную прочность.

Процесс прессования фанеры

Процесс прессования фанеры

Нанесение покрытия

В отдельном цеху поверхность шлифуют и наносят разнообразные покрытия. Для этого используют всевозможные лаки, краски или готовые наклейки с изображениями.

В зависимости от покрытия фанеру разделяют:

- На облицовочную – состоит из нескольких слоев лущеного шпона. Имеет облицовочное покрытие с одной или с двух сторон.

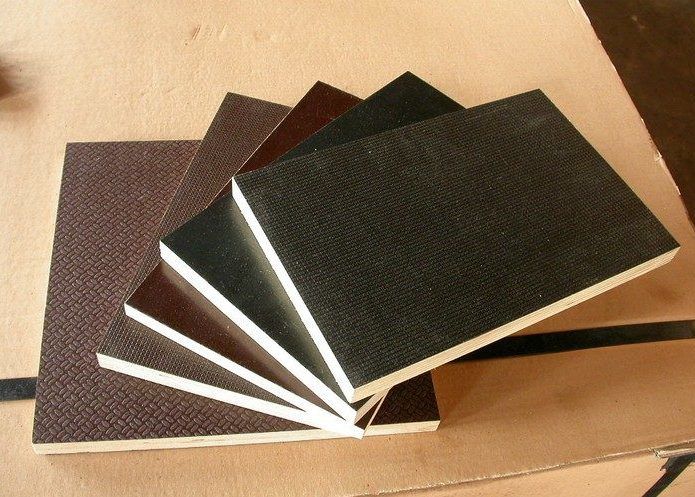

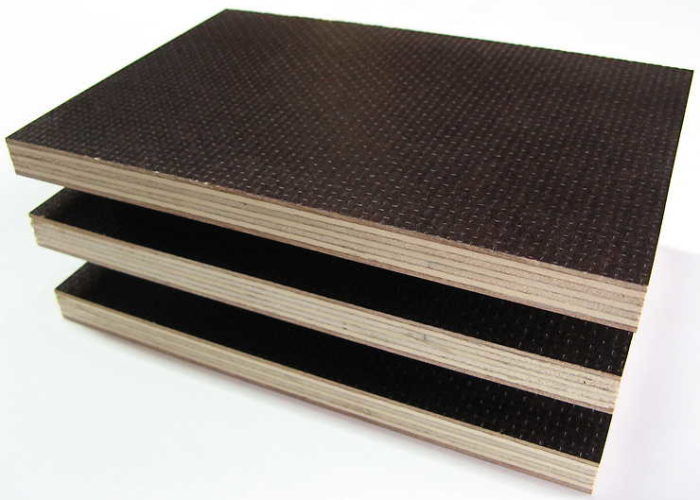

- Ламинированную фанеру – покрытие чаще всего имитирует древесную структуру.

- Шлифованную и не шлифованную – на поверхности создаётся специфическая текстура.

Облицовка фанерой

Облицовка фанерой

Особенности производства разных видов фанеры

Бакелизированная фанера – имеет увеличенную прочность структуры. Эффект достигается пропитыванием листов шпона бакелитовой смолой с дальнейшим спрессовыванием, под высоким давлением с температурой 270 °C.

Водостойкая – для производства используется водостойкий фенолоформальдегидный или карбамидоформальдегидный клей.

Профилированная – имеет сложную волнообразную структуру волокон для увеличения продольной прочности.

Армированная – внутри размещают слой, который придает дополнительную прочность будущей плиты, вставка может быть металлопластиковой, стекловолоконной или в форме металлической сетки.

Авиационная фанера – производиться из березового шпона (один из самых легких материалов). Ее могут применять в авиастроении и создании легких конструкций.

Упаковка

Готовая продукция в зависимости от размера и пожеланий заказчика, упаковывается в различные влагозащитные материалы и коробки.

Производство фанеры не требует больших денежных вложений на закупку оборудования и запуск процесса производства. Принцип технологического процесса простой и малозатратный, потому начать свой бизнес по силе каждому предпринимателю.

Описание и параметры материала

Изготавливают фанеру их древесного шпона. Несколько листов склеивают под прессом, располагая их так, чтобы волокна соседних полотен имели перекрестное направление. Этот способ делает материал более прочным и устойчивым к деформациям, вызываемым нагрузками, переменной влажностью, механическими воздействиями.

Минимальное количество слоев шпона – 3, максимальное – 21, но последний параметр можно считать условным, потому что на заказ деревообрабатывающие предприятия могут изготовить и плиты с большим количеством слоев.

Фанера – многослойный клееный материалИсточник proton-zavod.ru

Такой материал, как фанера, размеры может иметь самые разные. В свободную продажу поступают листы прямоугольной или квадратной формы, параметры материала по индивидуальным заказам не регламентируются никакими стандартами.

Толщина листов

Чем больше слоев у фанеры, тем она толще и прочнее. Самым тонким из предлагаемых в строительных магазинах является трехслойный лист толщиной около 3 мм, а самая большая толщина фанеры достигает 27-30 мм.

Гибкость такой фанере придает не только малая толщина, но и одинаковое направление волокон в слоях шпонаИсточник plymasters.co.nz

Кроме того, толщина плиты зависит и от вида шпона, который бывает:

- лущеным, толщиной 1-1,5 мм;

- строганным, толщиной до 3,5-4 мм.

Первый обладает лучшей гибкостью, второй – более высокой прочностью.

Габаритные размеры

Материал выпускается в стандартных и нестандартных размерах. В розничную продажу в основном поступают первые.

Наиболее популярный размер фанеры – лист стандарт 1220х2440 мм и 1525х1525 мм. Также востребованы небольшие квадратные плиты 1220х1220 мм. Именно эти параметры длины и ширины считаются стандартными и выпускаются большинством отечественных производителей.

Один из наиболее популярных форматов фанерыИсточник magazin-stroimaterialov.ru

Сравнительно небольшие габариты облегчают доставку, переноску и монтаж листов, что бывает важно для домашних мастеров и частных застройщиков. А вот при больших объемах строительства или облицовочных работ размеры фанеры листа стандартные часто не устраивают подрядчиков, так как при их монтаже получается много стыков

Их возможности не ограничены малогабаритным автотранспортом и дефицитом рабочей силы, поэтому строительные организации стараются закупать плиты большеформатной фанеры, габариты которой могут быть самыми разными в зависимости от возможностей производителя.

Единственным нормативным документом на производство фанеры является ГОСТ 3916.1-96, но он не регламентирует точные габариты плит, позволяя изготавливать их любого размера и толщины. Как правило, размер фанерного листа варьируется в следующих пределах:

- ширина от 800 до 1525 мм;

- длина от 1000 до 3660 мм.

Шаг размерности равен 25 мм.

Каталог одного из производителей, предлагающего помимо стандартных листы размером 1250х2500 мм и 1525х3050 ммИсточник sdelai-lestnicu.ru

Допустимые отклонения

Даже купив материал из одной пачки, можно обнаружить, что толщина фанеры бывает слегка разной, как и геометрические размеры. Эти отклонения незаметны глазу, но проявляются при монтаже. Такие отклонения не считаются браком, если находятся в разрешенных пределах. Предельные отклонения по толщине зависят от количества слоев и обработки поверхности, которая может быть шлифованной или нешлифованной. Причем даже один лист может иметь разную толщину в разных местах.

Таблица допустимых отклонений по толщинеИсточник sdelai-lestnicu.ru

Если допуск по ширине составляет десятые доли миллиметра, то стандартные размеры фанеры могут иметь отклонения в несколько миллиметров: от 3 мм для стороны менее 1250 мм до 5 мм для листов длиннее 2700 мм.

Особенности

Вариантов подобного материала множество, все они отличаются своей шириной, особенностями покрытия и изготовления

Для того чтобы подобрать оптимальное изделие, нужно пристальное внимание уделить именно изучению характеристик. Фанера представляет собой обычный лист, который создан при помощи древесины. В свою очередь, она проходит несколько стадий обработки, что и придает изделию его уникальные свойства

В свою очередь, она проходит несколько стадий обработки, что и придает изделию его уникальные свойства.

Процесс склеивания слоев происходит благодаря использованию специальных составов, которые обычно получены на основе смол. На выходе получается легкий материал, который также может похвастать своей стойкостью к перепадам температур.

Среди основных преимуществ подобного изделия можно выделить следующие.

- Стойкость к воздействию влаги, благодаря чему материал можно использовать даже для отделки ванной комнаты. Достичь этого удается благодаря тому, что при контакте с водой листы фанеры не расслаиваются и не лишаются своей формы.

- Легкость в обработке и монтаже. Данный материал славится своей прочностью, поэтому можно без страха использовать любые инструменты для обработки. Фанера без проблем режется, пилится или сверлится, что выгодно выделяет ее на фоне других материалов.

- Возможность комбинировать с иными материалами. Следует отметить, что ламинированная фанера очень часто используется в качестве дополнительного материала, поэтому отлично подойдет для отделки потолка, пола или крыши. Большинство специалистов применяют такую фанеру в комбинации с натуральным деревом.

- Огромная сфера применения. Ламинированная фанера может похвастать своими уникальными эксплуатационными характеристиками, что позволяет использовать ее в процессе проведения отделочных работ, при производстве мебели и декораций.

Отличительной особенностью влагостойкой ламинированной фанеры является то, что в процессе изготовления она обрабатывается намного дольше, а также покрывается при помощи более плотной бумаги. Данная бумага пропитана особым составом, что делает готовое изделие прочным и позволяет ему длительное время не лишаться своих свойств. Кроме того, это обеспечивает стойкость к воздействию воды.

Ламинированная фанера от других материалов отличается тем, что она почти не восприимчива к перепадам температуры, поэтому может использоваться даже в бане. Специальный слой также защищает от воздействия чистящих средств, включая агрессивные абразивные вещества. Еще одна особенность подобной фанеры в том, что она содержит минимальное количество фенола. Благодаря этому получается более упругий и прочный материал, обладающий также лакированным защитным слоем полимера.

Делаем фанеру влагостойкой

Существует три проверенных способа как повысить влагостойкость фанеры в домашних условиях:

- Лакокрасочными материалами ( лак и краска должны быть исключительно для работ по дереву);

- Олифой;

- Стеклоткани.

Лакокрасочные материалы

Первый способ сделать фанеру влагостойкой и продлить срок ее эксплуатации, это лакировка и покраска.

С такой работой отлично справится обычная эмалевая краска для дерева, она легко наносится на поверхность и достаточно быстро высыхает при комнатной температуре.

Перед тем как начинать работу с краской, нужно подготовить поверхность листа фанеры, поверхность должна быть ровной и гладкой . Данную работу нужно разбить на несколько этапов, которые включают в себя:

Перед делом нужно выровнять поверхность и сделать ее гладкой. Для этого подойдет крупнозернистая наждачка . Чтобы получить идеальную гладкость, нужно пройти вторым слоем, но уже мелкозернистой наждачкой . Это даст максимально гладкую поверхность листа фанеры, необходимую для дальнейшей работы.

Затем гладкую фанеру обрабатываем грунтовкой. Лучшим решением станет обработка акриловой грунтовкой. Это позволит сохранить структуру фанеры и избавить от мелких трещин.

Края фанеры нужно тщательно обработать краской в 2-3 слоя (это самые проблемные места). Если вы собираетесь использовать фанеру в помещении где влажность воздуха в пределах нормы, то можно покрасить фанеру с одной стороны, но не забываем про края.

Красить можно валиком или кисточкой. Если у вас имеется распылитель, то конечно лучше воспользоваться им.

И последним шагом станет лакировка. Лак наносим на покрашенную поверхность, предварительно немного отшлифованной мелкозернистой наждачкой .

Хорошо очищаем поверхность от полученной в результате шлифовки пыли и наносим разведенный лак.

Олифа для влагостойкости фанеры

Обработка олифой будет происходить в несколько этапов:

Нагреваем олифу на водяной бане до температуры 50-60° С.

Наносим олифу на лист фанеры. Это можно сделать кисточкой

Особое внимание уделить краям и торцам.

Затем необходимо просушить лист. Для этого подойдет утюг или строительный фен нагретый до 200° С.

После сушки наносим очередной слой олифы и снова сушим.

Проделываем данный процесс до тех пор, пока фанера не перестанет впитывать олифу и начнет ее отталкивать.

Фанеру следует держать в горизонтальном положении. Это даст максимальный эффект пропитки.

Стеклоткани

Этот материал существенно повысит влагостойкость фанеры. Монтаж стеклоткани довольно прост. Поверхность фанеры обрабатываем лаком и через пару часов укладываем слой стеклоткани. Хорошо обрабатываем торцы листа лаком и оставляем сушится естественным путем в течении 2 — 3 дней. В этом заключается вся работа.

Если всю работу проделать аккуратно и соблюдая все правила, то в свойствах влагостойкости фанеры можно не сомневатся.

Производство фанеры

Введение

Задачи промышленности по совершенствованию

технологии выпускаемой продукции

Основной классификационный признак фанеры и фанерной

продукции — ее назначение. По этому признаку фанеру можно рассматривать как

конструкционный материал и как материал, предназначенной для отделке, например,

в мебельном производстве. К другим классификационным признакам относятся:

порода древесины, формат листа, толщина фанеры, конструкция листа,

физико-механические свойства (прочность, водостойкость, плотность и т.д.), а

также наличие отделочного материала.

В мировой практике до 50% объема составляют фанера

специального назначения — для применения в строительстве, вагоностроение,

судостроение и других областях человеческой деятельности. Такая фанера успешно

конкурирует не только с древесиной, но и другими материалами, что создает

определенные условия для стабильного положения в фанерной промышленности,

несмотря на все колебания рыночной конъюнктуры.

В России фанера выпускается по ГОСТам 14 наименований, однако

более 90% выпуска представляет общего назначения, не адаптированной для

конкретных видов применения. Такое положение дел нельзя назвать благополучным,

несмотря на то, что в этой отрасли ЛПК дела обстоят сравнительно неплохо.

Экспортная ориентация отрасли заставляет следить за тенденциями производства и

потребления различных материалов на мировом рынке.

Само слово «фанера» пришло к нам из немецкого языка (нем.

Furnier — шпон, фанера; от франц. fournir — снабжать, накладывать) и обозначает

листовой древесный материал. Фанера представляет собой слоистую клееную

конструкцию, состоящую из трех и более листов древесины с взаимно

перпендикулярным расположением волокон в смежных слоях. Это придает фанере

повышенную прочность в различных направлениях, стабильность формы, что является

несомненным преимуществом по сравнению с натуральной древесиной. Так же фанера,

как и древесина, — материал, легко поддающийся обработке. Поверхность фанеры

обрабатывается разными способами: ламинирование, покрытие строганым шпоном,

красками, лаками.

Фанера имеет небольшой вес, легко комбинируется с другими

материалами, проста в обработке, устойчива к перепадам температуры, имеет

эстетичный внешний вид. Ее прочностные, теплопроводные и экологические

характеристики гораздо выше показателей прочих древесно — плитных материалов,

таких как ДСП, ДВП и МДФ. Относительное соотношение высоких эксплуатационных

показателей и себестоимости производства у фанеры гораздо выше в сравнении с

продукцией, изготовленной из металла или пластика.

1. Характеристка и размеры

Декоративная фанера подразделяется:

по количеству облицованных сторон — на одностороннюю и

двухстороннюю;

по внешнему виду облицовочного покрытия — на глянцевую и

полуматовую;

Что представляет собой фанера

Разрез фанерного листа

Данный материал классифицируют по следующим параметрам:

- По материалу, из которого произведены наружные слои. В соответствии с этим различают березовую, хвойную, комбинированную и ламинированную фанеру.

- По степени водостойкости различают фанеру, слои которой соединяются между собой при помощи карбамидной смолы (используется только для изделий, находящихся внутри помещений), фенольной смолы (фанерные изделия такого вида могут применяться также и снаружи), бакелитовой смолы – такие изделия могут эксплуатироваться в особо тяжелых условиях, в том числе в морской воде, в тропиках и т.д.

- По виду механической обработки: изготавливается фанера нешлифованная, а также шлифованная с одной либо обеих сторон.

- По количеству слоев: однослойная фанера практического применения не имеет, поэтому производят материал с количеством слоев от 3 до 23.

Потребительские свойства

Различные виды фанеры

Материал во многом определяет обрабатываемость и эксплуатационные свойства.

Фанера из березы считается одним из наиболее высококачественных материалов, что объясняется хорошими физико-механическими показателями исходного шпона, а также красивой текстурой. Хвойная производится в основном из сосны, из чего следуют и ее положительные особенности: малый вес и внешняя привлекательность. Поэтому изделия из хвои часто встречаются в домах и на дачах.

При производстве комбинированной фанеры технологически сочетают слои хвойной и березовой. В результате себестоимость готового продукта уменьшается, а эксплуатационные характеристики остаются на прежнем уровне. Вследствие этого комбинированный вариант используется при отделке спортивного инвентаря, гимнастических и тренировочных залов, а также в мебельном производстве.

Экологическая чистота фанеры оценивается количеством остаточного формальдегида в продукте: изделие класса Е1 может использоваться для последующего контакта с пищевыми продуктами, а класса Е2 – нет.

Бытовое употребление

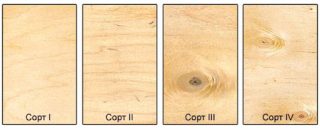

От материала часто зависит качество его поверхности: например, для березовой фанеры количество сучков на единицу площади поверхности листа значительно меньше, чем для той, которая сделана из соснового шпона. В соответствии с этим различают фанеру:

- первого сорта, поверхность которой практически не имеет вышеуказанных поверхностных дефектов;

- второго сорта, где допускается незначительное количество сучков диаметром не более 8 мм, а также коричневые прожилки (обычно они заделываются шпоном, но могут проявиться при последующей обработке);

- третьего сорта, из которой изготавливают упаковочную тару либо элементы изделий, скрытые от внешнего обозрения.

Согласно действующему ГОСТ 3916.2-96 листовая фанера выпускается в диапазонах толщин 3-30 мм, при габаритных размерах листов от 1220 до 3050 мм. Наиболее часто встречается лист квадратных размеров 1550х1550 мм.

Описание и разновидности фанеры

Многослойный материал в процессе производства склеивают из обработанного шпона, листы располагают так, чтобы волокна следующего пласта размещались перпендикулярно волокнам предыдущего. Направления внешних слоев должны совпадать, поэтому делают нечетное число пластов.

Многослойный материал в процессе производства склеивают из обработанного шпона, листы располагают так, чтобы волокна следующего пласта размещались перпендикулярно волокнам предыдущего. Направления внешних слоев должны совпадать, поэтому делают нечетное число пластов.

Различают виды фанеры:

- по цели применения — промышленная, строительная, конструкционная, для изготовления мебели и упаковки;

- по чувствительности к воде — влагостойкая ФК и повышенной стойкости ФСФ;

- по обработке — ламинированная, нешлифованная и шлифованная;

- по числу слоев — трехслойная, пятислойная, многослойная.

Для связывания шпона используют казеиновые, фенолформальдегидные смолы, бакелитовые и спирторастворимые лаки.

Для каких задач стали бы использовать фанеру?

Подложка под чистовой пол

37.61%

Чистовой пол в доме

47.01%

Пол в хозпостройке

15.38%

Проголосовало: 117

Марки и сорта

Вяжущие компоненты и пропитки увеличивают стойкость против влаги.

От вида склеиваемого вещества зависит марка материала:

От вида склеиваемого вещества зависит марка материала:

- ФБА — пласты проклеены альбуминоказеиновым клеем, материал экологически чистый, но влагостойкость низкая;

- ФСФ — применяют фенолформальдегидные смолы, получают износоустойчивые панели, высокой прочности и водостойкости;

- ФСФ-ТВ — огнезащищенный материал, является улучшенной версией ФСБ;

- ФК — используют карбамидные клеи, водостойкость снижена, но экологически чистые плиты;

- ФКМ — меламиноформальдегидные и меламиновые смолы снижают вредность формальдегида путем блокировки его эмиссии;

- ФБ — пропитка бакелитовым лаком повышает влагостойкость так, что материал можно использовать под водой (яхтостроение), применяют спирторасворимые (ФБС) и водорастворимые (ФБВ) лаки.

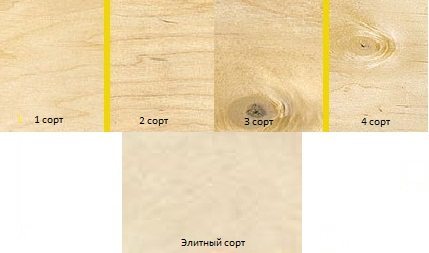

Сорт Элит отличается полным отсутствием дефектов. Сорт I допускает покоробленные места или трещины длиной до 20 мм. В сорте II разрешают просачивание клея, дефекты длиной до 200 мм.

Сорт Элит отличается полным отсутствием дефектов. Сорт I допускает покоробленные места или трещины длиной до 20 мм. В сорте II разрешают просачивание клея, дефекты длиной до 200 мм.

Сорт III имеет до 10 червоточин (до 6 мм в диаметре) на квадрате, на всей площади число дефектов не превышает 9 штук. Сорт IV относят к низкокачественным, допускают выпавшие сучки, червоточины диаметром до 40 мм, глубинные дефекты на кромках панели до 5 мм.

Плюсы и минусы фанеры

Прочность

Эластичность

Ровная поверхность

Задерживает звук

Низкая теплопроводность

Простой монтаж

Диэлектрик, не создает статического электричества

Невысокая стоимость

Некоторые виды чувствительны к воде, при прямом действии могут набухать

Не выдерживает (кроме бакелитовой фанеры) длительного действия высоких температур

Какую фанеру выбрать для пола

Для чистового покрытия выбирают фанеру на пол сорта Элит или I. Шлифованная разновидность или ламинированная будет идеально смотреться в качестве покрытия в коридоре, спальне, гостевом домике во дворе или на даче.

Бакелитовую фанеру используют для эксплуатации на открытом воздухе — в беседках, на верандах, незастекленных балконах. Для чернового подстилающего слоя берут сорта II и III, которые обладают необходимой прочностью, водостойкостью, но вид их поверхности не так важен.

При выборе руководствуются техническими показателями сорта и вида, принимают во внимание стоимость материала

В каких случаях применять нельзя

Во влажных помещениях использовать фанеру нельзя

Во влажных помещениях использовать фанеру нельзя

Несмотря на разнообразие пропиток, фанеру изготавливают из древесных частиц, поэтому влагостойкость материала проявляется в определенной обстановке.

Условия, в которых нельзя ставить фанеру:

- Применять ФБА, ФК для отделки открытых лоджий, балконов, кухонь или пола в ванной комнате не рекомендуется. Материал не выделяет вредных для здоровья веществ, но при попадании воды и ее длительном действии коробится и вспучивается.

- Нельзя использовать фанеру даже высокой степени водостойкости для обшивки полов в бане и сауне. Там должен быть здоровый климат, а любой вид древесно-стружечных изделий дает эмиссию вредных веществ под действием высокой температуры и пара.

Водостойкость можно повысить окраской, лакированием.

Подготовка сырья

Для изготовления фанеры применяется древесина высокого качества. Малейшие дефекты, в виде косослойности, сучков или трещин испортят шпон, и ухудшат свойства материала. Древесину первым делом следует разрезать на заготовки (чураки) одинаковой размерности, соответствующей длине будущего шпона.

Чураки подвергаются окорке – процедуре удаления поверхностного слоя луба и коры, после чего древесину отмачивают в горячей воде для придания ей необходимой мягкости. Помимо бассейнов с водой термообработка может проводиться в автоклавах или в варочных ямах, приспособленных для подачи нагретого водяного пара.

Покупка фанеры: сорта и толщина фанеры

Как правило, фанера производится в таких размерах – 2440х1220 мм и квадратная – 1525х1525 мм, для более малых проектов. Листы фанеры также бывают разной толщины, но, как и размерные пиломатериалы, обозначенное значение толщины фанеры не всегда может быть фактическим значением. В проекте, где каждый шаг имеет значение, убедитесь, что вы используете материал правильной толщины.

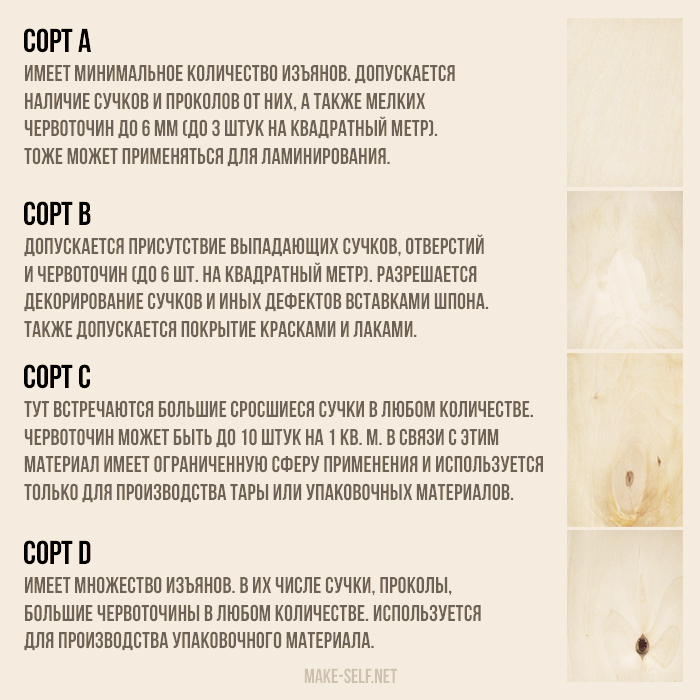

Также, как и другие пиломатериалы, фанера поставляется различных сортов. Приведенная ниже инфографика поможет разобраться в сортах: чем ближе к началу алфавита, тем выше качество фанеры и тем дороже она будет стоить. Некоторые проекты могут обойтись фанерой B/C, но есть проекты, которые стоят того, чтобы потратиться на более гладкую, более качественную фанеру.

Фотография — make-self

Производственный цикл

Он состоит из нескольких этапов:

| Этап | Работы |

| 1 | Окорка и разделка ствола на бревна одинаковой длины |

| 2 | Оцилиндровка бревна и лущение шпона |

| 3 | Нарезка шпона на листы и прохождение ими клеевальцов |

| 4 | Склейка листов в прессе |

| 5 | Обрезка краев |

| 6 | Сортировка по качеству поверхности и кромок |

| 7 | Отгрузка на склад |

На некоторых этапах стоит остановиться чуть подробнее.

Подготовка бревен

Из чего делается фанера при полном цикле производства?

- Из стволов хвойных и лиственных деревьев;

- Из связующего – клеев на основе искусственных смол.

Наиболее типичный материал фанеры – сосна и береза. Несколько реже применяются пихта, лиственница, кедр, ель, тополь, ольха, липа, осина и бук.

Спиленные и лишенные сучьев бревна окоряются (очищаются от коры) и нарезаются вручную или на торцовочном станке на отрезки одинаковой длины. В зимнее время стволы предварительно выдерживаются в ванне с теплой водой для придания замерзшей древесине необходимой пластичности.

Окорка ствола.

Оцилиндровка и лущение

Как правило, эти две операции выполняются на одном станке. Вначале заготовке придается цилиндрическая форма; затем с нее по сужающейся спирали снимается слой древесины толщиной около миллиметра. Оставшийся черенок в производстве не используется.

Нарезка на листы

Она сопровождается сортировкой материала. Дефектные участки листов вырезаются; полосы небольшой (менее 1,5 м) ширины могут быть использованы для склейки в целый лист.

Нарезка шпона на листы и первичная сортировка.

Затем шпон проходит клеевальцы, где он промазывается связующим.

Сушка в прессе

Для сушки листов используется гидравлический пресс с прогревом плит перегретым паром. Типичная температура сушки около 200 градусов. Продолжительность этой части цикла составляет от 30 минут до 2 часов в зависимости от толщины листа.

Сушка осуществляется при интенсивной принудительной вентиляции помещения: как уже говорилось, формальдегиды отнюдь не полезны для здоровья.

Выгрузка из пресса.

Обрезка

Просушенный лист представляет собой неопрятный сэндвич с неровными кромками. Чтобы превратиться в готовое для продажи изделие, он проходит обрезку на распиловочном станке.

Сортировка

Качество фанеры определяется визуально и, в зависимости от внешнего вида поверхности, позволяет отнести ее к одному из сортов – от элитного до четвертого.

К основным дефектам относятся:

- Живые и выпадающие сучки;

- Разошедшиеся и неразошедшиеся трещины;

- Здоровые и болезненные изменения цвета.

Цена листа в зависимости от сорта может различаться в два раза и более.

Особо стоит отметить два факта:

- Для материала сорта Е (Элита) недопустимы даже резкие переходы цвета и существенные изменения структуры поверхностного слоя шпона;

Фото позволяет оценить разницу между элитным и прочими сортами.

- Расслоение шпона сразу отправляет лист в брак вне зависимости от сорта.

Складирование

Установленная вертикально или под наклоном фанерная плита способна деформироваться под собственным весом благодаря текучести связывающих слои шпона смол.

Именно поэтому содержащаяся в отечественных стандартах инструкция по складированию листов предписывает хранить их строго определенным образом:

- в закрытом помещении с постоянной влажностью;

- защищенными от прямых солнечных лучей;

- в горизонтальном положении, уложенными на поддоны или подкладки.

Складирование материала.