Производство эфирного масла

Содержание:

- Основные этапы подготовки сырья

- Необходимые операции в производстве подсолнечного масла

- Виды подсолнечного масла

- Сущность производственного процесса

- Себестоимость, окупаемость

- Особенности технологии

- Производственные помещения для производства подсолнечного масла

- Мини-линия по производству масла

- Технология производства сливочного масла + Видео как делают

- Необходимое оборудование

Основные этапы подготовки сырья

Производить подсолнечное масло на сегодняшний день можно двумя основными методами:

- технология производства масла с помощью шнековых прессов;

- технология экстрагирования (способ экстракции).

Некрупные изготовители продукции, как правило, используют технологию холодного отжима. Ее использование не приносит повышенных объемов: за один час из ста килограмм семечек подсолнечника можно произвести 38 литров продукта отличного качества.

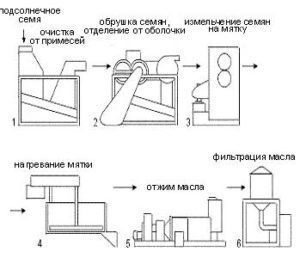

Выделяют следующие основные стадии, в ходе которых сырье подготавливается к производственному процессу.

Очистка

В ходе первоначальной стадии подсолнечник очищается от неорганических, органических и иных разновидностей примесей. Для этого применяются сепараторы, аспираторы, отборники камней. Сырье продувается воздушными массами, просеивается через целый ряд типов сит. Разделяется смесь из семян с учетом разных показателей ее элементов. Среди них основные:

- размерные габариты — просеивание вороха выполняется сквозь ситовые компоненты с разными по величине отверстиями, в результате чего образуются различные фракции;

- аэродинамические параметры — происходит разделение вороха благодаря тому, что семенные слои интенсивно продуваются потоком воздуха;

- ферромагнитные свойства — выполняется очистка массы семян от таких веществ, как металлопримеси.

Семечки должны быть подвергнуты качественной очистке: доля мусора не должна быть больше одного процента, а битого зерна — не более трех процентов.

Сушка

Благодаря тому, что семена кондиционируются по влажности, улучшаются их технологические свойства. Чтобы снизить степень влажности, применяют метод просушивания непосредственно в промышленных сушилках под воздействием насыщенной вентиляции.

Отделение от оболочки

Сортируют семечки по величине, очищают от оболочки, измельчают сердцевину. От шелухи семена очищают, ударяя, сжимая, разрезая или обрабатывая их о шероховатую поверхность. В зависимости от того, какой метод будет использоваться, такое техоборудование и нужно приобретать.

Переработка семян

В результате измельчения семечек и их лепесткования появляется продукт под названием мятка. Из нее можно извлечь масло при значительно меньших наружных воздействиях, чем из целых семечек. Основная цель таких процессов состоит в том, чтобы предельно разрушить клеточную структуру, достигнуть оптимальной величины частичек и однородности полученной мятки.

В ходе жарения мятка обрабатывается влажным и тепловым воздействием при насыщенном перемешивании, ее влажность и температурный режим доводится до наилучших величин. В результате получается продукт под названием мезга.

Экстрагирование

В ходе экстракционного способа, при котором извлекаются масла, используются органические растворители (как правило, это специальные бензины, предназначенные для экстрагирования). Процедура выполняется в особых агрегатах, которые называются экстракторами. В результате получают мисцеллу — масляный раствор в растворителе, а также шрот — обезжиренный затвердевший остаток. Из них растворитель отгоняют в дистилляторах, а также в шнековых испарителях. Полученное масло отстаивают, фильтруют и подвергают последующей переработке. Экстрагирование отличается своей экономичностью, поскольку благодаря ему можно извлечь жир из размещаемого сырья до уровня девяноста девяти процентов.

Использование метода экстрагирования более распространено, если сравнивать с маслобойкой, так как на выходе доля масла в применяемом материале ниже одного процента. После завершения экстрагирования выполняется дистилляция, суть которой состоит в том, что растворитель откачивается из мисцеллы.

Фильтрация

Фильтруется сырое масло автоматически на двух пластинчатых фильтрах, которые работают поочередно в цикле. Чтобы отфильтровать масло, подача продукта осуществляется из мешалки непосредственно на фильтры. Отфильтрованный продукт переходит в емкость. Прессовое масло подвергается охлаждению. Твердые частицы, которые отделены в ходе фильтрационной процедуры, в виде жмыха направляют повторно на прессование.

Необходимые операции в производстве подсолнечного масла

Неизменными составляющими технологии являются:

- очистка семян подсолнечника от мусора;

- необходима сушка семян, при этом удаляется вся плодовая оболочка;

- от воздушных потоков семевейников и в сепараторах отделяется лузга от зернышек;

- вальцовка семян, то есть измельчение самих зернышек, после чего получается продукт, который называется мятка;

- выработка мезги -для этого мятка обрабатывается влагой и теплом;

- отжим масла из мезги, после этой процедуры получается два продукта: растительное масло и жмых, который еще называется мисцелла.

На крупных заводах по производству масла жмых дополнительно обрабатывается специальным составом, так как зерна после давления еще содержат 11 — 14% масла, таким образом добирается остаток масла. После этого получается продукт под названием шрот, в нем остается не более 2% масла.

Небольшие предприятия по выжиму масла нередко называют «предварительным съемом масла», речь идет о примитивных операциях в простых схемах, когда можно начинать практически с мешка семян. При таких производствах очень большое влияние на качество продукта оказывает обработка мезги в жаровне. При достаточно широком выборе масла на рынке одно из ключевых мест играет качество продукции, при выборе продукции потребители выбирают качественное, светлое, прозрачное масло, как правило, такое масло проходит несколько степеней очистки и не содержит канцерогенов.

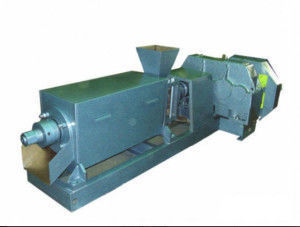

В этой статье мы рассмотрим оборудование, которое выдавливает масло из семян подсолнечника по принципу мясорубки, то есть рабочим органом является шнек. При работе шнека за счёт сил трения на рабочем органе поднимается температура до 100 градусов — жаровня не нужна. Еще одно преимущество шнекового выдавливания масла в том, что это оборудование давит семечки вместе с шелухой. Однако перед выдавливанием масла из семечек их все же нужно провеять, и пропустить через калибратор, чтобы отсеять крупный сор.

Такое оборудование называется пресс-экструдер и состоит из нескольких частей:

- подающая часть;

- часть измельчения;

- пресс и фасовочное оборудование.

Масло, выходящее из-под пресса, необходимо быстро охладить минимум до 60 градусов. При большей температуре масло начинает активно поглощать кислород, окисляться и может потерять прозрачность. После остывания он должен пройти еще 2 стадии. Первое — это очищение, или рафинация. В этой процедуре масло очищается от механических примесей и содержащегося в нём воска. Очистка может происходить по двум способам, первое — это отстаивания, второе — принудительная фильтрация.

Есть более передовой способ фильтрации масла — это вакуумный. Специальный насос создает вакуум, который засасывает масло в емкость. Масло, проходя через рамки с фильтровальной тканью, очищается. Такой способ ускоряет процесс сцеживания и фильтрации, уменьшается контакт с воздухом. Со временем ткань фильтра может выйти из строя из-за ее повреждения. Если заключить договор с ткацкими предприятиями, закупив фильтровочную ткань можно изготавливать рамки самостоятельно.

Виды подсолнечного масла

Данный продукт получают из семян подсолнечника разными технологиями. В основе каждой из них заложен схожий процесс:

- очищение семян подсолнечника масличного от шелухи механическим способом;

- обработка ядер в вяльцах: сминание в кашицу;

- отжим подсолнечного масла: пропуск кашицы через пресс и получение первого прессового продукта;

- переработка оставшейся массы, которая может содержать до 30 % продукта, в экстракционном цеху.

В дальнейшем масло подвергается обработке (очищению и рафинации): центрифугированию, отстаиванию, гидратации, фильтрации, отбеливанию, дезодорации и вымораживанию. И каждый из этих процессов оказывает влияние на качество конечного продукта. Производство подсолнечного масла регламентируется законом: существует ГОСТ 1129-2013, где четко определено нормативное количество химических веществ, показатели органолептики, физико-химические свойства и другие, по которым нормируется качество продукта.

Выделяют 5 видов масла. Они указываются на этикетке. Изучая продукт в магазине, уже можно сделать вывод о его качестве, составе и действии на организм.

Сырое нерафинированное

Это продукт первого отжима, который подвергается только фильтации. Считается самым полезным: минимум производственных этапов позволяет сохранить максимумом полезных веществ.

- Плюсы: имеет приятный натуральный вкус, интенсивный желтый цвет. В нерафинированном масле можно рассчитывать на наличие фосфолипидов, витаминов, каротина, жирных кислот.

- Минусы: однако быстро горкнет и тускнеет, поэтому отличается малым сроком хранения.

Бывает 3 видов: высшего, первого и второго сорта. Сырое масло получают тремя способами – горячим и холодным прессованием и экстрагированием:

- Холодный отжим позволяет получить максимально качественный, но дорогой продукт (в жмыхе остается до 20-30 % масла).

- Горячее прессование подразумевает использование высокой температуры: процесс ускоряется, и масла выходит больше.

- Экстрагирование. Во время экстракции растительное сырье с «недовыжатым» маслом (жмых) смешивается с растворителем, и масло полностью переходит в органический растворитель, которым выступает бензин или гексан. Далее смесь сепарируют — процесс называется дистилляцией, в ходе которой масло отделяется от растворителя. Это уже отработанная технология, и спешим успокоить читателей – остатков бензина в масле нет! Более подробно о технологии можно почитать в пособиях по пищевому производству.

Все последующие процессы очищения и переработки являются ничем иным, как приведением продукта к требуемому товарному виду и сроку годности.

Гидратированное

Продукт, который, помимо механической очистки, проходит процесс гидратации: через нагретое до 60°С масло пропускают горячую воду в виде мелкой дисперсии (70°С). В ходе этого процесса белковые и слизистые фракции выпадают в осадок. После обработки масло имеет менее выраженный запах и вкус, становится более светлым, без помутнения и осадка.

Также различают высший, первый и второй сорта продукта, аналогично нерафинированному.

Нейтрализованное и рафинированное

Продукт проходит полную очистку от примесей, а также свободных жирных кислот, фосфолипидов с применением щелочей и кислот. Масло приобретает оптимальные внешние потребительские свойства, но лишается типичного аромата и вкуса, а также полезных компонентов. Его используют для жарения, тушения и фритюра, а также производства кулинарных жиров и маргаринов.

Рафинированное дезодорированное

Получается путем рафинации и последующего воздействия водяного пара под вакуумом. В ходе обработки продукт лишается ароматических веществ, которые укорачивают срок хранения.

- Марка «Д» обозначает, что продукт подходит для диетического и детского питания,

- Марка «П» — для остальных групп населения.

Масло подсолнечное рафинированное дезодорированное вымороженное

Вымораживание масла приводит к удалению воскоподобных веществ (которые придают мутность в условиях холода и портят товарный вид) и еще большему увеличению срока годности. Фактически, этот продукт не имеет ни вкуса, ни запаха, ни полезных веществ в составе, и является ничем иным, как смесью триглицеридов.

Сущность производственного процесса

Процесс очистки подсолнечного масла

Процесс очистки подсолнечного масла

Продумывая все детали производственного цикла необходимо решить, какой вид подсолнечного масла – нерафинированное, рафинированное будет изготавливаться. Различаются они степенью очистки.

Более трудоемким является цикл по производству рафинированного масла, так как в него включаются химико-технологические методы по очистке, что позволяет удалить ненужные запахи и посторонний вкус. Если целью является нерафинированный вид, то процесс останавливается на фазе механической фильтрации, а продукт сохраняет специфический вкус и достаточно выразительный запах натурального растительного масла.

https://youtube.com/watch?v=gmPSpSdXYzI

Как производится подсолнечное масло

Начинающему бизнесмену следует учитывать, что несмотря на меньшие затраты, прибыль от реализации нерафинированного масла снижается, так как его стоимость ниже, да и спрос меньше.

Технологическая цепочка по получению растительного масла достаточно разветвленная, в среднем она состоит из следующих шагов:

- Просеивание семян.

- Очистка их от лузги.

- Размол.

- Тепловая обработка.

- Отжим.

- Операция фильтрации.

- Рафинация.

- Разлив готового продукта.

- Упаковка.

Если изготавливается подсолнечное масло из линейки нерафинированных сортов, то в цикле не будет операции рафинации. Иногда упраздняется стадия тепловой обработки, чтобы сэкономить на приобретении оборудования.

Тепловая обработка при наличии полного цикла перед отжимом предполагает нагрев сырья в жаровнях. Оптимальная температура для этой операции устанавливается в пределах от 100 до 110°С.

Полнота последующего отжима в прессах зависит от ряда показателей – вязкости, давления, плотности. Следующий этап предполагает фильтрацию (отстаивание, центрифугирование), целью которого является удаление механических примесей. После этой операции получается нерафинированное масло, которое может поступать в продажу.

Рафинация предполагает прохождение нескольких этапов:

- Чтобы удалить фосфатиды и придать маслу прозрачность, его обрабатывают горячей (65-70°С) водой (процесс гидратации).

- Может проводиться процедура нейтрализации, при которой на предварительно нагретое масло проводится воздействие щелочью. В результате реакции удаляются свободные жирные кислоты.

Классический непрерывный процесс рафинации

Классический непрерывный процесс рафинации

Масло после этих этапов называется рафинированным не дезодорированным. Дезодорация полностью удаляет пигменты, летучие соединения, придавая получившемуся дезодорированному рафинированному маслу светло-соломенный цвет.

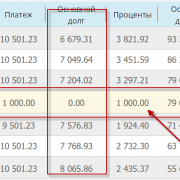

Себестоимость, окупаемость

Важным разделом бизнес плана является расчет прогнозируемой прибыли, для чего подсчитываются предстоящие расходы на получение растительного масла на линии мини-завода, рассчитанной на 5 тонн/сутки, и возможные прибыли.

Примерные капитальные расходы (тыс. рублей):

- оборудование – 2000;

- проведение подготовительных работ в помещении – 300;

- оформление документов – 50.

Итого: 2350 тысяч рублей.

Примерные ежемесячные оборотные расходы (тыс. рублей):

- аренда помещения (не менее 500 кв. метров) – 100;

- заработная плата (в расчете на трех человек) – 60;

- налоги – 70;

- приобретение сырья для выработки подсолнечного масла – 708;

- реклама, оплата коммунальных услуг, транспортные расходы – 100.

Итого: себестоимость готовой продукции составит 1038 тысяч рублей.

График спроса подсолнечного масла

График спроса подсолнечного масла

Доход определяется из расчета работы оборудования в одну смену ежедневно. Выработка в месяц составит:

5 т/сутки: 3 смены ∙ 30 дней = 50 т.

Продается подсолнечное масло в среднем по 40 рублей за килограмм. Значит, доход составит:

40 ∙ 50000 = 2000000 = 2000 тыс. рублей.

Прибыль будет равна:

2000 – 1038 = 962 тыс. рублей.

Окупаемость капитальных затрат составляет:

2350 / 962 ≈ 2,5 месяца.

Особенности технологии

Технология производства растительных масел на малых предприятиях включает в себя подготовку семян подсолнечника к хранению, отделение и измельчение ядра, гидротермическую обработку мятки, прессование, очистку, фасование и хранение готовой продукции.

Подготовка семян к хранению. Семена подсолнечника поступают после уборки на хранение с содержанием влаги, превышающим оптимальные значения для хранения и технологической переработки. Наиболее распространенный метод снижения содержания влаги в семенах подсолнечника перед хранением – тепловая сушка, в процессе которой семена нагреваются с помощью сушильного агента (обычно в смеси воздуха и дымовых газов). Сушильный агент температурой 300…350 °С движется в сушилке навстречу семенам, влажность которых снижается на 10…12 %. Высушенные семена охлаждают и направляют в бункер.

Отделение ядра. Особенностью данной операции является разделение семян по геометрическим размерам на крупную и мелкую фракции, а также отделение примесей, отличающихся от основной культуры аэродинамическими и ферромагнитными свойствами.

Отделение оболочек от ядра состоит из операций разрушения покровных тканей семян – обрушивания и последующего разделения (отвеивания) полученной смеси – рушанки на ядро и шелуху (лузгу). Важнейшее требование к операции обрушивания состоит в сохранении целостности ядра. Роторы рушальных машин вращаются с частотой вращения 35…40 c–1, обрушивание происходит за счет однократного направленного удара вдоль большой оси семянки.

Разделение рушанки на лузгу и ядро основано на различии в их размерах и аэродинамических свойствах. Поэтому сначала получают фракции рушанки, содержащие частицы лузги и ядра одного размера, а затем в потоке воздуха рушанку разделяют на лузгу и ядро. Такой способ разделения рушанки применен в аспирационных рушально-веечных машинах.

Измельчение ядра. Для извлечения масла из семян необходимо разрушить клеточную структуру их тканей. Конечным результатом операции измельчения является переход масла, заключенного в клетках семян, в форму, доступную для дальнейших технологических операций. Получаемая мятка отличается большой удельной поверхностью, так как помимо разрушения клеточных оболочек при измельчении нарушается также внутриклеточная структура маслосодержащей части клетки. Значительная доля масла высвобождается и сразу же адсорбируется на поверхности частиц мятки.

Хорошо измельченная мятка должна состоять из однородных по размеру частиц, проходящих через сито с отверстиями диаметром 1 мм, не должна содержать целых, неразрушенных клеток, и в то же время содержание очень мелких частиц в ней должно быть невелико. Для получения мятки на малых предприятиях используют вальцовые станки с диаметром валков 600 мм и частотой вращения 5,0 с–1.

Гидротермическая обработка мятки. Целью данной операции является ослабление поверхностных сил, удерживающих масло на частицах мятки. На мини-предприятиях приготовление мезги осуществляют в две стадии. Первая – увлажнение мятки до 8…9 % и подогрев ее до температуры 80…85 °С, способствующей равномерному распределению влаги в мятке и частичной инактивации гидролитических и окислительных ферментов семян, ухудшающих качество масла. Вторая – нагревание мятки до 105 °С и ее подсушивание до конечного содержания влаги 5…6 %.

Прессование мезги. Осуществляется в шнековых прессах, развивающих давление около 30 МПа и степень уплотнения мезги 2,5…3,0. В процессе прессования получаются жмых, масличностью 15…17 %, и растительное масло.

Очистка растительного масла. Операция состоит в удалении из растительного масла твердых механических примесей и взвесей.

Фасование и упаковка. Растительное масло фасуют в прозрачную пластиковую тару, укупоривают и этикетируют с использованием укупорочных и этикетировочных машин. В некоторых случаях используется упаковка пластиковой тары в термоусадочную пленку. Фасованная и упакованная продукция направляется на хранение и реализацию в торговую сеть.

При наличии определенных достоинств технология известных маслозаводов обладает рядом недостатков. Основным из них является повышенная остаточная масличность прессуемого материала, что снижает выход масла. Наличие большого количества лузги в масличном материале из-за отсутствия в ряде случаев операции обрушивания, отсутствия специальной подготовки или жесткие режимы жарения мятки перед прессованием приводят к получению растительного масло низкого качества.

Производственные помещения для производства подсолнечного масла

Здесь предъявляются требования, которые применяются для производственных помещений по производству пищевых продуктов. Рассмотрим помещения для «среднего» производства, которое оценивается как переработка 1-5 — т. семян в сутки. Мини предприятие должно иметь площадь помещения не менее 40 квадратных метров, в котором следует предусмотреть:

- бетонный пол;

- запрещены подвесные панели, потолки. Стены должны быть выложены кафелем или окрашены по штукатурке на высоту не менее 2 метров, светильники должны быть выполнены во взрывозащищенном варианте.

- предприятие должно быть оборудовано противопожарной сигнализацией и техническими средствами для тушения пожара.

- на предприятии должны быть обязательно предусмотрены: вентиляция, горячее и холодное водоснабжение, мощная канализация и очистные сооружения.

В одном помещении могут располагаться «выжимное» и «регенеративное» оборудование, при наличии достаточных площадей из этих двух операций лучше сделать два отдельных отделения.

Обязательно отдельно должно быть оборудовано хранилище для сырья, оно должно иметь площадь не менее 50 кв. м. В этом помещении будут рассыпаны семена подсолнечника, чем слой семян меньше, тем дольше они могут храниться. Оптимальный объем хранение семечек в таком помещении 20 — 40 тонн. необходимое оборудование:

- цикловая линия — 2 млн. руб.

- линия рафинации — 2 млн. руб.

- линия розлива и упаковки до 3 тыс. бутылок в час — 2,5 млн. руб.

Если оборудование приобретается в комплекте, всего 6, 5 млн. руб.

Затраты на доставку и монтаж:

- доставка оборудования 15% от стоимости — 1 млн. руб.;

- монтаж производственных линий, сдача под ключ от 20% стоимости -1,3 млн. руб.;

Всего расходов на монтаж оборудования 2,3 млн. руб.

Еще одно необходимое помещение, не менее 40 квадратных метров по площади, — для складирования жмыха. Учитывая, что жмых представляет собой плотно сжатые семена он способен к самовозгоранию, в этом помещении необходимо оборудование для автоматического контроля за температурой. В случае повышения температуры жмых необходимо разделить в отдельные гурты.

Примерная стоимость производства подсолнечного масла, до 5 т. в сутки

Примерные расходы в месяц, из них:

- выплата зарплат — 410 тыс. руб.

- аренда помещения — 100 тыс. руб.

- транспортные расходы- 50 тыс. руб.

- коммунальные расходы -35 тыс. руб.

- реклама -25 тыс. руб.

- плата налогов -65 тыс. руб.

- бухгалтерия плюс аутсорсинг -10 тыс. руб.

- прочие расходы -50 тыс. руб.

Всего расходов 750 тыс. руб.

Себестоимость выпускаемой продукции за месяц:

- семена подсолнечника стоимость за 1 кг. 12 руб. — 4264 тыс. руб.

- оплата за электроэнергию кВт час сутки — 202,5 тыс. руб.

- топливо — 7, 5 тыс. руб.

- потребление воды — 112, 5 тыс. руб.

- расходы на соду — 1, 3 тыс. руб.

- отбеливающий реагент — 8 тыс. руб.

- упаковка и расход 5 тыс. бутылок ёмкостью 1 литр — 75 тыс. руб. итого себестоимость в месяц составила — 467 тыс. руб.

В складских помещениях готовой продукции устанавливаются емкости для хранения растительного масла, которые должны вмещать не менее 15 куб. м. продукта. ГОСТом допускается хранение готового продукта в емкостях, изготовленных из листового железа, т.к. сам продукт создает защитную пленку от коррозии, но при получении сертификата на реализацию продукцию это будет являться нарушением хранения скоропортящихся продуктов, и санэпидстанция может выдать предписание заменить емкости через месяц, в случае невыполнения предписания, сертификация откладывается на 1 год.

Конечно, новому предприятию приобретение емкости из нержавейки не по карману, поэтому поначалу можно использовать молочные бидоны, которые изготовлены из пищевого алюминия. Для использования емкостей под масло пищевой алюминий разрешен.

Мини-линия по производству масла

Мини-аппарат по производству масла

Мини-аппарат по производству масла

Естественно, что растительное масло с тех пор, как Петр I привез экзотические заморские цветки, уверенно заняло стабильное место среди продукции первой надобности. На сегодняшний день в кулинарии сложно обойтись без растительного масла. Этот прозрачный, золотистый продукт в обязательном порядке покупается на любую кухню. Конечно, спрос на этот продукт является повсеместным и постоянным не только для кулинарии. Для медицины подсолнечное масло является также необходимым, так как широко известна его польза для иммунитета человека.

Поэтому линии по производству подсолнечного масла становится очень неплохим видом деятельности, который при толковом ведении бизнеса приносит большой доход. Конечно, в этой сфере, как и в большинстве других, степень конкуренции очень высока, абсолютно не меньшая чем в изготовлении семечек. Но грамотно построив ценовую и маркетинговую политику, очень быстро можно достичь успеха в производстве растительного масла.

Перед началом изготовления нужно разрешить несколько задач.

- Определяется сырьевая база.

- Определяется помещение, где образуется мини линия производства масла.

- Приобретается оборудование.

- Определяются с рынком реализации готовой продукции.

Касательно задачи по обеспечению изготовления сырьем или семенами подсолнечника, существует необходимость в изучении предложений граничащих фермерских и сельскохозяйственных организаций. Далее, необходимо определиться с закупочными ценами и объемами.

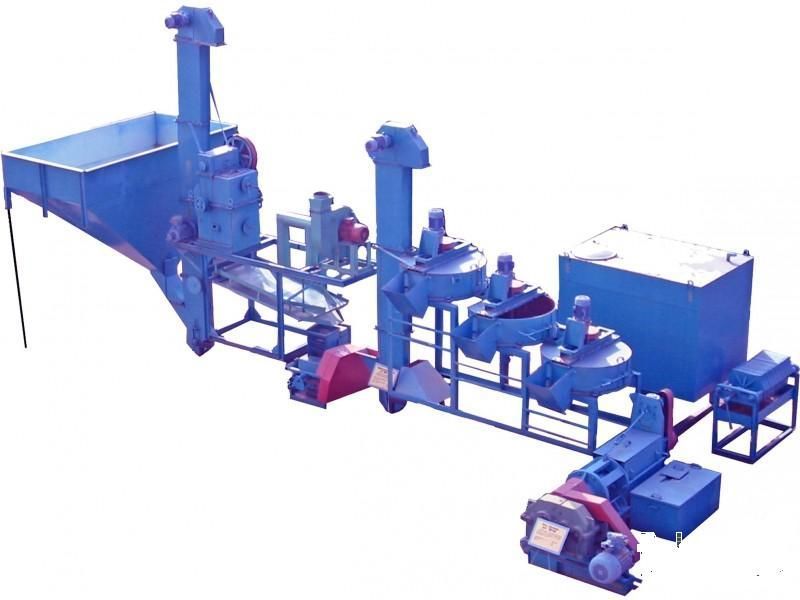

Линия по производству подсолнечного масла с тремя прессами для очистки

Линия по производству подсолнечного масла с тремя прессами для очистки

В зависимости от объема материала можно определиться с необходимыми промышленными, техническими нуждами: — необходимое помещение; — комплектность и производительность оборудования; — количество рабочих. Если изготовление растительного масла предприниматель планирует начать в сельском районе, тогда выбор территории никаких проблем не доставит. В регионе городской местности можно с легкостью подобрать нужное помещение. Конечно, расходы будут несколько больше. Оптимальный размер аудитории зависит от продуктивности мини-цеха, в среднем до 150 квадратных метров.

Также не возникнет особого препятствия при выборе оборудования для растительного масла. Комплектация техники для мини-производства маслобойного, безусловно, очень простая. Чаще всего это:

- Калибратор, при помощи которого семена подсолнечника очищаются.

- Жаровня (для обжаривания семян).

- Масловыжимной пресс.

- Фильтры для очистки масел.

- Линии для разлива масла.

На рынке техники объявлений достаточно много. При корреляции от объемов изготовления, цена аппаратов может составлять от 5500 до 20500 долларов США. Чаще всего, производство растительных масел в мини-цехе является абсолютно автоматизированным процессом. Поэтому количество сотрудников в штате может быть от 3 до 7 человек. Это зависит от продуктивности, эффективности мини-цеха и режима его работы.

Соответствующе, с учетом от эффективности мини-цеха будет зависеть и расход, затраты на содержание самого мини-цеха. Планируемые расходы на производство растительного масла в месяц должны составлять:

- аренда помещения, составляет 110 квадратных метра, которые умножаются на 45 USD;

- приобретение оборудования обойдется в $5500;

- приобретение сырья размером в 5 тонн умноженное на 260 USD, равно $1300;

- зарплата двух человек около 550 USD, равна $1100;

- расходы транспортировки и рекламы составляют в среднем $400;

- прочие, иные затраты составляют примерно $300.

Учитывая расчеты, для начала работы мини-цеха по изготовлению растительного масла, необходима сумма примерно 8500 долларов США. Как показывает практика производства некоторых подобных организации, срок рентабельности мини-цеха по изготовлению этой продукции составляет максимум один или два года. В таком случае, если предприниматель решает изготавливать растительное масло, то прибыль для его бюджета будет обширна.

Расходы на технику составляют:

- Покупка линии по производству масла – 2 005 000 рублей.

- Покупка линии для рафинации – 2 105 000 рублей.

- Покупка линии для упаковки – 2 205 000 рублей.

Итоговые общие расходы на одну комплектацию техники составляют: 6 315 000 рублей.

Расход на установку и доставку техники в цех будет составлять: 2 250 000 рублей.

Оборотное средство, которое включает покупку материала, ежемесячный расход и другие затраты составляет: 3 605 000 рублей.

Общие основные расходы для организации мини-цеха по изготовлению растительного масла составляют: 12 055 000 рублей. Далее, необходима установка, площадь территории, чтобы поместить промышленное оборудование, хранение материала и склад финальной продукции.

Технология производства сливочного масла + Видео как делают

До того как его стали производить по современным технологиям сливки собирались в несколько приемов, это могло занимать несколько дней и к тому моменту когда должен был начаться процесс производства они немного подкисали. Поэтому оно было кисло-сливочным. Во время брожения бактерии превращают молочный сахар в кислоту и сливки скисают. В процессе брожения вырабатывается диацетил, который придает характерный вкус и аромат. На сегодняшний день сливочное масло производят из пастеризованных сливок, сквашенных путем добавления бактерий.

Существует также еще один метод получения сливочного масла, когда его получают из свежих сливок и потом вводят бактерии и молочную кислоту. Чем дольше оно будет сохраняться в холоде, тем будет лучше его вкус. Такой метод намного выгоднее производителям, потому как удобнее выдержать уже готовый продукт, чем сливки, так как они занимают больше места. Также масло получают, добавляя молочную кислоту и вкусовые компоненты непосредственно в свежие сливки, такой способ считается эффективным, а сам продукт является не кисло-сливочным, а просто ароматизированным.

Производитель обычно пастеризует молочные продукты в ходе производства, чтобы убить вредные бактерии и другие микроорганизмы. Сливочное масло, которое было получено из пастеризованных свежих сливок, называется сладким. Его впервые начали производить в девятнадцатом веке, после того как появился холодильник и механический сепаратор. Масло из свежих или скисших сливок, называется сырым. Изготовленное из пастеризованных сливок, может хранится несколько месяцев, то у сырого срок хранения совсем маленький, не более десяти дней.

На сегодняшний день производят несколько видов, которые даже в охлажденном виде могут легко намазывается на хлеб. “Взбитое” масло, это еще один из видов, получаемый путем аэрации азотом, обычный воздух при этом нельзя использовать, потому, как это приведет к окислению и прогорклости.

Всё сливочное масло, в зависимости от наличия в нём соли, делится на соленое и несоленое. Во время производства в него добавляют либо гранулированную соль, либо раствор соли. Соль улучшает вкус, а также служит хорошим консервантом.

Метод сбивания используют для производства небольшого объема традиционного вида на городских молочных заводах. Производство с помощью преобразования используют для всех остальных видов.

В технологию производства методом сбивания входят такие операции как: приемка молока, получение из него сливок, удаление привкуса и запаха из сливок, а также их пастеризация, низкотемпературная подготовка сливок. Следующая операция это непосредственно сбивание сливок. За ними следуют такие процессы как: промывка масляного зерна, посолка масла, механическая обработка масляного зерна, расфасовка продукта.

Видео процесса изготовления от А до Я:

В технологию производства методом преобразования высокожирных сливок входят следующие операции: прием молока и получение из него сливок, их пастеризация. Потом следует операция сепарирования сливок, нормализация высокожирных сливок, термостатирование и термомеханическая обработка высокожирных сливок.

Необходимое оборудование

Если планируется производить более 30.000 литров готового продукта в сутки, то целесообразно приобрести линию для производства целиком. Если же пока в планах производство меньшего объема, то можно проанализировать возможность покупки отдельных частей технологической линии. К минимально необходимому оборудованию можно отнести:

- линия по маслопроизводству;

- линия рафинирования;

- разливное устройство (фасовочная машина).

Рассмотрим необходимое оборудование по отдельности.

Линия по маслопроизводству

Линия по маслопроизводству является основной частью всей технологической линии. Именно здесь происходит получение основного продукта – растительного масла. Сама линия по маслопроизводству сложна и состоит из следующих видов оснастки:

- Сепаратор. Здесь масса семян подсолнечника очищается от примесей, таких как листья, стебли, шелуха, прочий мусор. За счет ряда сит можно регулировать степень очистки. Стоимость нового промышленного сепаратора – 250-300 тысяч рублей.

- Рушально-веечная машина. Здесь происходит очистка семян от шелухи. Новая машина средней производительности стоит от 200.000 рублей.

- Вальцевый станок для окончательной очистки семян подсолнечника от лузги с последующим измельчением семян до состояния кашицы. Бывший в употреблении станок можно приобрести от 160.000 рублей, новый стоит порядка 600.000 рублей.

- Жаровня. Применяется в тех случаях, когда массу перед отжимом подогревают для более полного выхода готового продукта. Жаровни различаются по типу нагрева: открытый огонь или пар. Также жаровни бывают открытого и закрытого типа. Стоимость новой жаровни около 200.000 рублей.

- Шнековый пресс для отжима. В зависимости от комплектации, в среднем новый пресс можно приобрести за 150.000-550.000.

- Фильтрационная машина. Здесь готовый продукт очищается от примесей, причем фильтрование может быть многократным. Новый фильтр для очистки растительного масла стоит от 200.000 рублей.

Необходимое оборудование

Линия рафинирования

Рафинирование — это процесс, удаляющий из масла свободные жирные кислоты, продукты окисления, фосфатиды, белки и лишнюю влагу. Различают физическое и химическое рафинирование.

Рафинированный продукт дольше хранится, имеет не такой ярко выраженный аромат и поэтому пользуется большим спросом у населения. Если вы запускаете бизнес по производству масла, то в его составе обязательно должна быть машина для рафинирования.

Так как рафинация представляет собой сложный физико-химический процесс, такое оборудование не может стоить дешево. Начальная цена комплекса для простейшей рафинации – 400.000 рублей.

Разливное устройство /фасовочная машина

Конечный продукт должен быть упакован в удобную потребительскую тару. Поэтому необходимо приобрести оборудование для розлива масла. Простая фасовочная машина производительностью около 2.000 литров в час будет стоить порядка 200.000 рублей.

Для автоматизации производства и уменьшения ручного труда желательно разливное устройство встроить в один ряд с другими механизмами для фасовки. Сюда может входить укупорщик крышек, этикетировщик, конвейер для транспортировки, робот для закладки бутылок в короба. Полная стоимость такой линии – от 500.000.