Крупнейшие компании легкой промышленности россии

Содержание:

- Технологические процессы

- Синтетика и трикотаж показывают разнонаправленную динамику роста

- На первый взгляд, текстильные предприятия в полном порядке

- Не все обанкротившиеся компании прекратили производственную деятельность

- Российского производителя одежды поддержим, но иностранцам наступать на горло не станем

- Влияние внешних факторов на работу текстильных фабрик

- Изготовление ткани на заказ — особенности и нюансы

- «Казанский текстиль»

- Назначение, выпускаемая продукция и роль отрасли

- Какое сырье используется

- Размещение ведущих предприятий

- «Баракат-Текс»

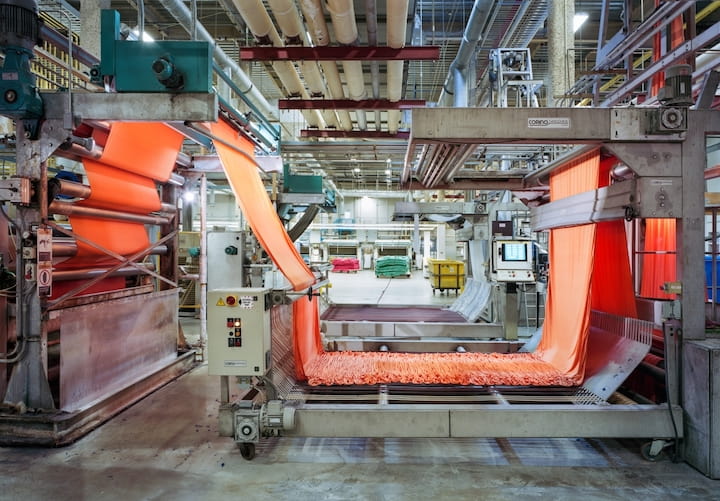

Технологические процессы

Производство хлопчатобумажных тканей делится на три основных этапа.

- прядение – получение нитей;

- ткачество – изготовление полотен;

- отделка – окрашивание, аппретирование и прочее.

Все три этапа могут проходить на одном предприятии или на нескольких. Чаще всего объединены ткачество и отделка или прядение и ткачество.

Прядение

Это процесс получения длинных нитей из исходного растительного сырья (короткие волокна). Он состоит из нескольких этапов:

- Разрыхление и трепание. В прядильный цех или на прядильную фабрику хлопковые волокна поступают в виде спрессованных кип. На специальном оборудовании их разрыхляют и трепят. В процессе исходное сырье очищается от примесей и сора. После операции трепания хлопковое волокно выходит в виде холста. Его скатывают в рулоны и отправляют на следующий этап.

- Чесание. Волокна проходят через барабаны чесальной машины. Они покрыты множеством тонких игл, которые прочесывают холст, преобразуя его в ленту.

- Выравнивание. Сырье проходит через ленточные машины. Затем через ровничные и крутильные. Полученные в процессе обработки волокна называют ровницей. Из нее и получают пряжу для ткацких станков.

- Прядение. На прядильных машинах волокна вытягивают. При необходимости их скручивают. Если требуется получить комбинированные нити, то к хлопковому волокну добавляют синтетическую пряжу.

После прядения пряжа проходит обработку клеящими составами. Для этих целей используют крахмал, синтетические смолы. Проклейка делает нити прочными, защищает от разрывов во время ткацкого процесса.

Готовую пряжу наматывают на бобины или початки. После этого она отправляется на следующий этап производства.

Ткачество

Хлопчатобумажную ткань получают путем переплетения нитей основы (долевых) и утка (поперечных). Пряжа, используемая для утка и основы, различается по своим свойствам. Долевые волокна гладкие, более прочные и тонкие. При растяжении они не меняют свою длину. Уточные нити немного пушатся, более толстые. Они хорошо тянутся.

В ткацком производстве существует несколько видов переплетения. Для выработки хлопчатобумажных тканей используют:

- Простое переплетение: полотняное, саржевое, сатиновое, атласное. Такие ткани идут на пошив постельного белья, домашнего текстиля и одежды. Обивочные и технические полотна получают переплетением рогожка или репс.

- Сложное переплетение – ворсовое. Таким способом вырабатывают махровую ткань для полотенец, детской одежды, домашнего текстиля.

Жаккардовым или крупноузорчатым переплетением хлопчатобумажные ткани получают крайне редко.

В полотняном переплетении нити основы и утка переплетаются через одну. Полученное полотно отличается прочностью к разрывным нагрузкам, повышенной износостойкостью.

В саржевом одна долевая нить перекрывает две поперечные через одну. На поверхности вырабатываемого полотна образуется тонкий диагональный рубчик. Такие ткани плотнее и тяжелее полученных полотняным переплетением. Они лучше тянутся, мягче на ощупь.

Сатиновое подразумевает перекрытие одной уточной нити четырьмя основными. А в атласном – четыре поперечных волокна перекрывают одно долевое. Полученные таким образом полотна имеют одну гладкую, с легким блеском сторону. Они мягкие, хорошо драпируются. При раскрое материал скользит и осыпается.

Отделка

Готовую ткань подвергают очистке. С нее удаляют клеящее вещество, нанесенное на этапе выработки пряжи.

Затем начинается подготовка к окрашиванию. Полотна обрабатывают в травильном растворе, ускорителе крашения. После наносят непосредственно краситель. Для хлопчатобумажных тканей используют растворимые вещества. Они могут быть кислотными, щелочными или реактивными.

Полотно помещают в раствор с красителем и нагревают. Его вымачивают до 6 часов. После материал прополаскивают в холодной воде.

Выпускают однотонные хлопковые ткани и с печатным рисунком. И те, и другие неплохо держат краситель. Но после 100 и более стирок теряют яркость. Материалы выгорают при длительном нахождении под прямыми солнечными лучами.

Следующий этап отделки – апертура. Это обработка полотна химическими составами с целью придания ему ценных для потребителя качеств.

Хлопковые полотна чаще всего мерсеризуют. Процедура придает материалу шелковистость и легкий блеск. Для этого его вымачивают в растворе едкого натра. Затем промывают в кислотном растворе.

Завершающий этап производства хлопчатобумажной ткани – глажка и термообработка. Ее помещают в специальную камеру и выдерживают при определенной температуре.

Уже готовый материал наматывают на катушки. Вес одной бобины составляет 1,5 тонны.

Синтетика и трикотаж показывают разнонаправленную динамику роста

Эта непонятная фраза означает следующую ситуацию. Наибольшие показатели роста в 2017-м отмечены в секторе искусственных и синтетических материалов. Прирост к итогам 2016-го составил почти 40% и это рекорд. А вот трикотажные ткани выросли в объеме всего на 6,4%.

На фоне общего роста трикотажных изделий, ткани поступали по импорту, что и привело к некоторому перекосу. Импорт составил 104,3 тыс. тонн, экспорт всего 2 289 тонны (12 542 000$). Эти цифры выбились из рамок прогноза, причём ошибка экспертов составила почти 8%. Как нам стало известно, вопрос будет рассматриваться Минпромторгом с целью корректировки госпрограмм.

Синтетические полотна пока не реализовали имеющийся потенциал. При экспортной доле химических волокон и нитей в сумме 89 млн. $, поставки (именно ИМПОРТ) искусственных полотен выросли до 116 тыс. тонн (+4% к 2016-му). В результате (в России выпущено) всего 368 млн. м2 по данным ФНС РФ (412 по данным Минпромторга), ещё 23 млн. м2 не вошли в статистику, но и тут расчеты экспертов не оправдались. Передовые цеха, новые технологии и материальная база наверняка изменят положение в 2018-м.

Пока же российские швейные фабрики предпочитают импортный синтетик, причём одной из тенденций 2017-го стал бартер или работа на давальческом сырье. Тем не менее, этот сектор чувствует себя уверено, что происходит с остальными, подробно рассмотрим в отдельном обзоре.

На первый взгляд, текстильные предприятия в полном порядке

Производство текстильных изделий в последние четыре месяца растет, и добралось до уровня 100,7% от прошлого года. До 95,1% снизилось производство одежды, остальные значения остались в рамках статистической погрешности к значениям 2019-го.

По отдельным видам текстиля ситуация неоднозначная, причем по отраслевым показателям объем выпуска практически напрямую связан со спросом. Текстильные фабрики два года ликвидировали складские неликвиды и снова их наращивать не собираются.

Самое интересное в этой статистике основные позиции – пряжа, ткани и вязаные полотна, по которым снижение очевидно из-за весеннего простоя. Летом, когда фабрики заработали, объемы начали наращивать, но некоторый дефицит, по словам специалистов, пока не восполнен. Больше других из-за этого пострадал выпуск постельного белья.

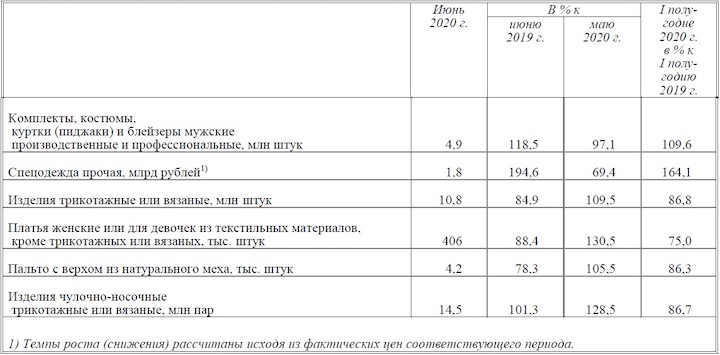

С одеждой картина намного плачевнее, причем аналитики Росстата пошли на мелкие хитрости, в надежде приукрасить итоги 1 полугодия 2020, правда, совершенно непонятно с какой целью. Очищенные (то есть сверенные) итоговые цифры следующие:

Практически по всем группам спад, и конкретный. Мы не раз отмечали, что чулочно-носочные изделия хороший внутренний индикатор отрасли. Кризис производства это наглядно подтверждает, причем 14% падения в этой группе не было с 2015 г. Пошив платьев сократился на четверть, летом производители стали нагонять, но уже в сентябре по предварительным данным объёмы расти перестали.

Это плохая ситуация, текстильные фабрики и прочие предприятия российского текстильного рынка и так в непростом положении, ещё и хитрость от статистиков. Чтобы группа мужских костюмов выглядела симпатичнее, в неё добавили «производственные и профессиональные» комплекты. Это спецодежда, рост продаж которой и без того продолжается бурными темпами уже третий год. Вот немного объема и отдали другой группе, чтобы хоть там красиво выглядело. На самом деле провал по мужским костюмам и блейзерам (без спецодежды) такой же, как по платьям – 77% от прошлого года.

Так что внешне у текстильщиков всё вроде неплохо, но, вникая в детали, понимаешь, как сильно пандемия ударила по всем видам текстильного производства. Кстати, с обувью и изделиями из кожи картина аналогичная.

Не все обанкротившиеся компании прекратили производственную деятельность

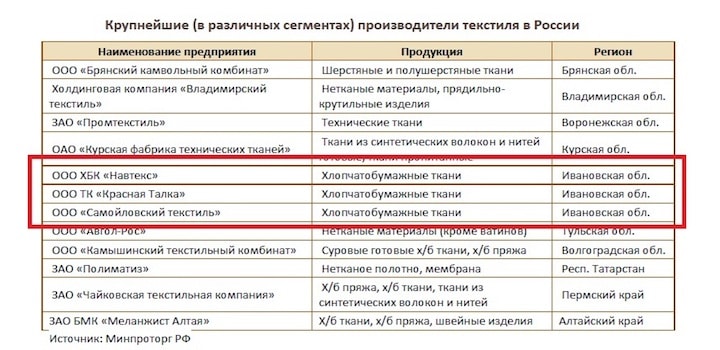

Лидером рынка, производящим хб ткань, является Ивановский кластер, который в прошлом году произвел 84% всего объёма в России. Ещё приятнее видеть позиции Иваново.

Теперь о банкротствах, АО «Кинишемская ПТФ» взяла в аренду банкрота – прядильную фабрику СП «Кохлома», получив в своё распоряжение высококачественную хлопчатобумажную пряжу. Сейчас АО «КПТФ» не только выпускает более 20% марли в стране, но и включено в реестр поставщиков ОПК. Идёт наращивание выпускаемой продукции и расширение ассортимента.

ООО ТК «Красная Талка», ОАО ХБК «Навтекс», ООО ТК – части быстро растущего холдинга ООО «ТДЛ Текстиль». На долю компании приходится 74% ивановских хб тканей. Можно с уверенностью говорить о том, что прирост будет продолжаться с развитием консолидации рынка. Причём опережающими темпами с точки зрения прогнозов аналитиков.

Учитывая, что поддержка заработала, есть ещё один фактор, при котором производство тканей становится выгодным. И это тоже драйвер развития. Официальных данных за 2017-й пока нет, но по неофициальным цифрам динамика примерно линейная, импорт снижается.

Таким образом, по окончанию года мы наблюдаем следующие процессы:

- Снижение импорта на фоне развития госпрограмм, в том числе по импортозамещению;

- Объединение (укрупнение) предприятий по профильным признакам, что повышает концентрацию производственных мощностей;

- Расширение ограничений (запретительных мер) на поставки иностранного текстиля в госучреждения и предприятия, что увеличивает внутренний спрос на отечественную продукцию;

- Сложности с экспортом в развитые страны (санкции) на фоне роста экспорта в страны ЕврАзЭС и страны СНГ.

Экспортного графика не приводим, прибавка составляет переделы погрешности (2-4%), и пока экономическая ситуация на прорыв в этой области рассчитывать не позволяет.

Российского производителя одежды поддержим, но иностранцам наступать на горло не станем

Уходящий год был отмечен множественными межправительственными соглашениями и работой в плане «открытия» границ и приведения стандартов к единому знаменателю. Намерение сделать сотрудничество в сфере текстиля открытым и взаимовыгодным благое, но, как известно, «Благими намерениями выстлана дорога в ад». Первые два квартала это подтвердили в полной мере.

Соглашения, ратифицированные Д.А. Медведевым со странами Средней Азии, вызвали поток желающих «занять место под Солнцем» и демпинг. Российские производители одежды застонали, но, судя по всему, прессинг выдержали. Да, многие компании из Узбекистана и Туркмении разорились, но одновременно поставили российских текстильщиков на грань выживания. Предложив качественный (без всяких надуманных обвинений) текстиль по бросовым ценам.

Летом 2019 Денис Мантуров даже был вынужден корректировать границы дозволенного для импортёров и активизировать программу повышения конкурентоспособности российского текстиля. Меры были приняты, но пока работали механизмы «открытого товарного обмена», разорилось более 3 000 ИП. Малые предприятия, не успевшие оправиться от внедрения «онлайн касс», что потребовало затрат, просто не выдержали конкуренции и ушли с рынка.

Это тоже итог 2019, хотя есть и позитивные моменты. Российские производители нарастили экспорт одежды, на 6%, на 23% выросла доля готовых вещей и инновационных нетканых материалов. Инвестиционная активность также выросла, на 6.5%. В Иваново Индекс промышленного производства (ИПП) текстиля вырос на 5,6%, составив 26,5 процента – 51,02 млрд. рублей общего ВВП региона.

По мнению экспертов, если хотя бы год не менять «правила игры» и отложить ещё на полгода введение обязательной цифровой маркировки, текстильная отрасль восстановит рост, и станет драйвером развития регионов, учитывая специфику занятости и изменения в пенсионном законодательстве.

Но пока мы имеем то, что озвучил Виктор Евтухов: «Рост есть, уже хорошо, ещё лучше, что он выше нуля».

Влияние внешних факторов на работу текстильных фабрик

В рамках обзора мы рассмотрим х/б, трикотажные ткани и синтетику. На диаграмме нет трикотажа (неполная статистика), для справки приведена картина по льну. На графике видно, как бурный выход из кризиса 2007-2008 г.г. внезапно сменяется стагнацией и спадом, вызванными присоединением к ВТО

Обратим внимание на показатели по синтетике, характер цикла более длительный, и последствия сказались спустя год

В декабре 2014-го правительство одумалось и начало принимать попытки государственного регулирования, была принята «Стратегия развития легкой промышленности в Российской Федерации на период до 2025 года». До этого субсидирование было избирательным, теперь появились правила игры. Вторым серьёзным шагом стал Указ Президента России № 31 от 23.01.2015 года «О дополнительных мерах по противодействию незаконному обороту промышленной продукции». Это создало препятствия для контрафактных подделок.

К апрелю 2016-го года последовательно выполнялись:

- Решения по субсидированию текстильной отрасли;

- Работа по реструктуризации кредитов и процентов по ним;

- Наращивание финансовой подпитки (1,7 млрд. руб. (+2,2 млрд.) 2015-й, 2,4 млрд. 2016-й, более 3-х млрд. 2017-й);

- Распоряжение Правительства РФ от 26января 2016 года №85-р «Программа поддержки легкой промышленности на 2016 год».

К концу 2016-го производство тканей в России вышло из зоны рискованного бизнеса. Ещё один график, и перейдём к итогам 2017-го.

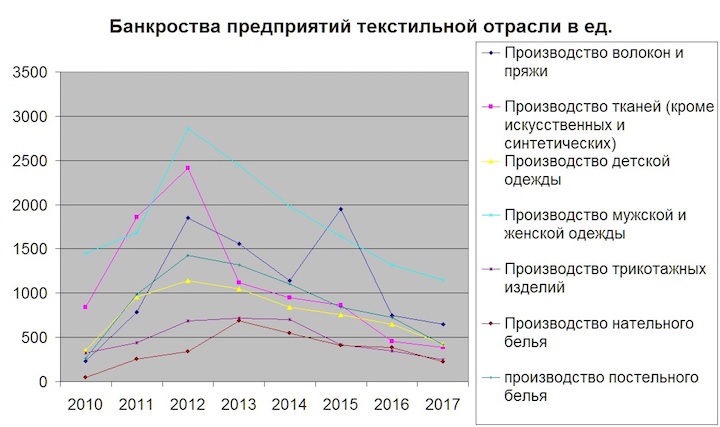

Это количество компаний, которые по кодам статистики имели в сфере деятельности отношение к отрасли и прекратили работу. Нетрудно понять, что ликвидация не сказывается позитивно на объёме выпускаемой продукции.

Изготовление ткани на заказ — особенности и нюансы

Прежде чем вкладывать в бизнес, изучите его особенности.

Те, кто имеет собственный опыт производства тканей, отмечают ряд положительных моментов:

- простор для самореализации;

- возможность дальнейшего расширения бизнеса;

- постоянный спрос на товар;

- возможность найти оптовых покупателей;

- низкая конкуренция;

- дешевое сырье.

В силу своей специфики бизнес имеет следующие недостатки:

- чтобы реализовать идею с нуля, нужны немалые инвестиции;

- фактор сезонности — на некоторые виды тканей спрос привязан к погодным условиям. Чтобы не стать банкротом, придется переориентировать производство, менять технологические линии;

- дефицит кадров — отсутствие специалистов может свести к нулю все старания и инвестиции. Низкое качество товара негативно отразится на его стоимости и спросе.

Ключевая проблема здесь — поиск каналов сбыта. Оптимальный вариант — заранее найти клиентов, готовых покупать у вас, и производить для них ткани на заказ.

«Казанский текстиль»

Одна из самых крупных текстильных фабрик России, ЗАО «Казанский текстиль», находится в городе Казани. Предприятие занимается главным образом выпуском галантерейных изделий и лент: мебельных, окантовочных, атласных, капроновых и технических.

Продукция фабрики широко востребована не только в России, но и поставляется за рубеж в европейские страны. Причем экспорт налажен на годы вперед, а договора заключены на внушительные суммы. Такое доверие щепетильных европейцев о многом говорит: продукцию низкого качества они покупать не будут, тем более что и во Франции, и в Германии подобных предприятий хватает.

Назначение, выпускаемая продукция и роль отрасли

Текстильная промышленность в экономике имеет огромное значение. Главной ее задачей считается обеспечение людей промышленными и бытовыми товарами. Отрасль включает несколько направлений, которые создают предметы для населения. Условно она делится на 2 группы:

- Дешевая массовая продукция. В работе задействуют сотрудников с невысокой квалификацией и простыми обязанностями.

- Дорогие товары. В их создании участвует высокотехнологичное оборудование и квалифицированные сотрудники.

Текстильная отрасль взаимодействует с сельским хозяйством, работает с химической промышленностью и машиностроением. Эти сферы делятся ресурсами, что очень выгодно.

Значение текстильной промышленности заключается в том, что ее направления ориентированы на массовое потребление. Она может быть как в качестве сферы специализации, так и обслуживающей.

Текстилем называют изделия, которые создают на основе гибких, мягких волокон и нитей, производимых из пряжи на ткацких станках. Также им считается материя, которую не относят к тканям: трикотаж, войлок, нетканые материалы.

В текстильной промышленности выполняется переработка растительных (хлопка, льна, пеньки), животных (шерсти, шелка), искусственных и синтетических волокон. Так получается пряжа, нити, ткани. Отрасль состоит из:

- хлопчатобумажной;

- шерстяной;

- шелковой;

- льняной;

- пенько-джутовой промышленности.

Текстиль считается одним из важных материалов, который применяется в легкой промышленности. До конца XIX века использовали лишь натуральные материи – хлопок, шерсть, шелк. Потом стали востребованными искусственные (из природных полимеров) и синтетические (на основе углеводородного сырья) волокна.

Промышленность имеет социальную направленность в хозяйстве. Население получает все нужные предметы быта. Так обеспечивается комфорт граждан. Темпы потребления продукции отрасли различные, но спрос на товары есть всегда. Благодаря постоянному интересу к изделиям и происходит развитие текстильной промышленности.

Какое сырье используется

Текстильная промышленность занимается выпуском натуральных и синтетических волокон в зависимости химического состава и происхождения. Натуральное волокно:

- шерсть;

- шелк;

- хлопок;

- сизаль;

- конопля;

- лен.

Синтетическое волокно – текстиль, вырабатываемый в большей части из химических карбоцепных или гетероцепных органических соединений. На долю природных компонентов в составе приходится лишь небольшая часть. Итак, используемое сырье в промышленности:

- нитрон;

- лавсан;

- капрон;

- асбест;

- шелк;

- шерсть;

- лубяное волокно;

- хлопок.

Характеристики нитрона

Нитрон – синтетическое волокно в составе из смеси натуральных ниток и полиакрилонитрильных соединений. Это шерстистый материал, приятный и теплый на ощупь, но менее прочный в отличие от капрона, лавсана. В основном применяется при производстве тканей для технического назначения.

Области применения лавсана

Лавсан – штапель или нитевидное волокно в составе из полиэфирных соединений. Получается материал довольно упругий, эластичный и прочный на выходе. При сочетании смеси из натуральных и химических волокон ткань выходит красивой, износостойкой и совсем не мнется при сжатии, скручивании. С добавлением хлопковой нити из лавсана шьют мужские и женские сорочки, плащи, полушерстяные костюмы.

Капрон

Капрон как синтетическое волокно в составе из полиамидных соединений. На выходе – прочный материал, без изменения своей плотности даже при намокании. Подходит для пошива трикотажа, платьев.

Производство вискозы

Вискоза – искусственное волокно с производством штапелей в длину до 40 мм. Материал прочный, с низкой себестоимостью и способностью к окрашиванию. Используется в чистом виде или с добавлением хлопковой смеси.

Особенности Асбеста

Асбест – волокно минерального натурального происхождения в составе из горных пород в толщину при скрутке до 18 мм. При прядении нередко добавляют хлопок. Получается негорючий, но холодный материал, применимый лишь для технических целей и изготовления изоляционного огнеупорного материала.

Свойства шелка

Шелк в виде тончайших нитей, выводимых гусеницами-шелкопрядами. Свойства – поистине замечательные. Нить на выходе получается красивая, ровная, упругая, прочная, ровная. При производстве может использоваться несколько нитей путем складывания вместе и скрутки. Оставшиеся отходы передаются на переработку в другие шелкопрядильные мастерские для производства синтетической пряжи.

Из шелка получается красивая ткань для платьев, также в большом ассортименте выпускается продукция для технических нужд.

Характеристики шерсти

Шерсть – натуральное волокно, добываемое после стрижки верблюдов, коз, овец. Также возможна на предприятиях вторичная переработка шерстяного сырья. Шерсть в виде волокна не столь упругая в отличие от лавсана или хлопка. Но основные качества:

- износостойкость;

- малая сминаемость;

- драпируемость.

Суконная, камвольная или драповая ткань изготавливается и используется для пошива пальто, трикотажа, платьев, костюмов.

Лубяное волокно

Это сырье, добываемое из стеблей и листьев многих растений, в основном – льна и конопли. Луба или кора растений подвергается длительному намоканию, далее – химической тепловой обработке и трепанию, довольно трудоемкому процессу. Лубяное волокно:

- прочное;

- толстое;

- неравномерное по структуре.

Используется лишь для производства:

- технической ткани;

- спального и столового белья;

- полотенец;

- канатов, веревок;

- мешочной ткани при добавлении более грубого суконного, льняного волокна.

Свойства хлопка

Хлопок как растительное волокно, добываемое из семян хлопчатника с произрастанием в основном на юге нашей страны. Вызревшие семена отправляются на первичную обработку с целью отделения семян от волокна. Свойства у хлопка уникальные, он:

- прочный;

- гибкий;

- износостойкий и цепкий;

- волокно в длину до 40 мм;

- имеет отличную приспособленность к окрашиванию.

На выходе получается самая различная пряжа – толстая или тонкая изящная, напоминающая батист, маркизет, майи.

Размещение ведущих предприятий

Более 80% предприятий отрасли размещены в центральном экономическом районе. По количеству выпускаемой продукции лидирует Ивановская, Московская, Владимирская области.

В Ивановской находится 40 предприятий, во Владимирской – 20. В Москве и области сосредоточенно 50 комбинатов и фабрик.

В ЦЭР в хлопчатобумажной промышленности задействованы Ярославская, Рязанская, Калужская области. В Северо-Западном регионе – Санкт-Петербург и область. Размещаются отраслевые предприятия и в Поволжье.

К популярным и значимым игрокам хлопчатобумажной промышленности можно отнести:

- «Родники-Текстиль»;

- «ТДЛ Текстиль»;

- ООО «Кинтекс»;

- ОАО ХБК «Шуйские ситцы»;

- Трехгорная мануфактура;

- ООО «ТК Тейковский хлопчатобумажный комбинат»;

- Чебоксарский хлопчатобумажный комбинат;

- Барнаульский хлопчатобумажный комбинат.

Другие компании, работающие в данной отрасли, представлены в разделе Текстильные фабрики.

«Баракат-Текс»

Компания находится в Казани, начала работу в 2000 году и является официальным представителем узбекской фабрики «Баракат-Текс». Давние традиции выращивания хлопка дали о себе знать: с конвейера предприятия сходят махровые ткани исключительного качества. А доступ к узбекским «запасам» позволяет в значительной степени снизить издержки и держать цены на демократичном уровне.

Изделия компании отличаются особой мягкостью наряду с прочностью и гигроскопичностью. Отдельно стоит отметить качественную обработку продукции на конвейере. Практически весь ассортимент фабрики – это гипоаллергенные изделия. Последний момент позволил компании заключить выгодные договора с медицинскими, детскими и гостиничными учреждениями по всей стране.

«Баракат-Текс» попала в список текстильных фабрик России, одобренных по всем санитарным пунктам. Кроме того, продукция предприятия — нередкий гость и за рубежом. Белорусы, чехи и скандинавы покупают изделия фабрики с большой охотой.