Полимерпесчаная черепица: характеристики + специфика производства и укладки

Содержание:

- Заключительный этап

- Как производится полимерпесчаная тротуарная плитка?

- Оборудование для производства полимерно песчаных изделий — Металлы, оборудование, инструкции

- Основные этапы производства

- Советы по выбору

- Основная работа

- Достоинства и недостатки

- Качество материала

- Плюсы и минусы полимерпесчаного колодца

- Особенности производства

- Маркетинг

- Технология производства тротуарной плитки методом вибропрессования

- Укладка полимерпесчаной плитки: применяемые технологии

Заключительный этап

После того как вы составите бизнес-план, можно начинать открытие самого процесса производства, где будет создаваться полимерпесчаная плитка. Для начала вам потребуется регистрация в администрации, где вы напишите заявление, в котором будет указано о вашем желании стать предпринимателем и открыть собственное производство тротуарной плитки.

После подачи заявления и его регистрации в течение двух-трех дней вам должны выдать соответствующее свидетельство, которое автоматически сделает вас предпринимателем. Далее от вас требуется зарегистрироваться в налоговой службе в трехдневный срок после получения свидетельства. Там же вы должны будете выбрать форму и код деятельности, а также вид предпринимательства.

Теперь вы можете выбирать помещение или заниматься подготовкой уже выбранного. Тут все зависит от планируемых объемов производства. В помещении должны быть бетонные полы, освещение и водопровод. Возле здания желательно иметь навес, так как на территории вы будете хранить материалы.

Спрос на полимерно-песчаную плитку постоянно растет. Этот сравнительно новый материал приобрел большую популярность благодаря своей практичности, долговечности и эстетичному внешнему виду. Он пришел на смену обычной цементной плитке, недостатками которой были: низкая морозостойкость; высокая амортизация; неприглядный внешний вид.

Ещё одним плюсом полимерно-песчаной плитки является практически полное отсутствие лома при транспортировке. В этой статье речь пойдет о том, как наладить производство этого материала, какие будут расходы, какое оборудование для этого понадобится.

Как производится полимерпесчаная тротуарная плитка?

В основу полимерпесчаной тротуарной плитки входят следующие три компонента:

- Дроблёные полимеры, выступающие в качестве связующего и занимающие около 25% от общего объёма (чаще всего применяется полиэтилен высокого давления — ПЭВД, полипропилен, полистирол);

- Песок — основной наполнитель, занимающий приблизительно 75% объёма;

- Красители (в основном неорганические пигменты).

Особые требования предъявляются именно к песку: он должен быть средней крупности, хорошо просеянным, промытым и прокалённым при очень высоких температурах.

В целом для производства тротуарной плитки применяются следующие технологии:

- метод горячего прессования полимерпесчаной смеси;

- вибропрессование сухой смеси;

- вибролитьё с добавлением пластификаторов.

Второй и третий методы дают возможность производить плитку с очень малой пористостью. При изготовлении тротуарной плитки горячим прессованием с добавлением пластифицирующих добавок, получается особо качественный материал с отличными физико-химическими свойствами. Метод, использующийся при производстве тротуарной плитки из полимерпесчаного композита напоминает технологию горячего прессования и также позволяет создавать высококачественные изделия.

Первым этапом при изготовлении данного вида плитки является тщательное смешивание всех компонентов в бетоносмесителе до получения равномерно окрашенного материала. Затем готовая смесь загружается в экструдер, где происходит окончательное смешение всех составляющих полимерпесчаной композитной смеси, а также её плавление. Полученная на выходе масса поступает на пресс, где и заканчивается производство полимерпесчаной тротуарной плитки.

Оборудование для производства полимерно песчаных изделий — Металлы, оборудование, инструкции

Полимерпесчаная плитка названа так за свой состав. Основную массу и 3/4 объема занимает обыкновенный очищенный кварцевый песок – экологически чистый и очень дешевый материал. Другие 25% состава плитки – это связующее вещество – гранулы ПВД (полиэтилена высокого давления). Кроме него в плитку попадают примеси других продуктов нефтепереработки, но их количество незначительно.

Плитка на основе полимера может эксплуатироваться в самых жестких условиях. Она прочна и прекрасно работает на сжатие, а значит, и на истирание. Это дает ей фору перед цементной плиткой, которая через пять лет начинает крошиться, ее углы и срезы постепенно разрушаются.

Вам может быть интересны похожие идеи:

- производство тротуарной плитки

- производство брусчатки

Полимер в составе плитки делает ее пластичной, что бережет изделие от таких явлений, как растрескивание на морозе. причина, по которой разрушается дорожное покрытие, цоколи зданий и плитка на основе цемента – это многократное замораживание и оттаивание. Вода попадает в микротрещины материала, замерзает, расширяется и разрывает камень.

После оттаивания влага проникает по новым трещинам глубже и ситуация усугубляется. Полимерпесчаная плитка изготовлена на основе пластичного материала, который не разрывается, а растягивается и возвращается в исходное положение, обеспечивая ту самую долговечность.

Достоинства продукта

Полимерпесчаная плитка обладает богатым набором положительных характеристик, которые определяют сферу ее применения.

Для этого материала характерны следующие черты:

- прочность на сжатие и изгиб;

- истирание происходит крайне медленно, экспериментально установлено, что срок жизни такой плитки при укладке в пешеходной зоне – 30 лет;

- материал химически нейтрален, поэтому может применяться в агрессивных средах;

- плитка имеет шероховатую поверхность, что удобно зимой на участках перед магазинами и общественными зданиями;

- полимерпесчаная тротуарная плитка удобна в монтаже, так как имеет больший размер по сравнению с традиционной цементной плиткой;

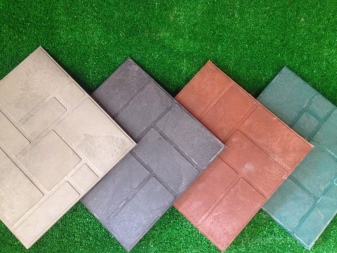

- богатая цветовая гамма и выбор фактур.

Подготовка сырья

Полимерпесчаная плитка изготавливается из кварцевого песка, полимера и пигментов. Песок должен соответствовать технологическим требованиям: иметь влажность не более 10% и не иметь посторонних включений. Подготовка песка заключается в просеивании и просушке.

Полимер – это гранулы ПВД или полиэтилен в любой другой форме. В случае использования вторсырья пластмассу нужно раздробить буквально в пыль, чтобы иметь возможность равномерно смешать компоненты.

Пигмент – это неотъемлемый элемент состава, который придает плитке ее декоративные свойства.

В качестве пигмента при производстве плитки чаще всего используют:

- оксиды железа для получения оранжевого, красного и коричневого цвета;

- оксид хрома – зеленый пигмент;

- диоксид титана – белый краситель.

Основные этапы производства

- Очищенный песок и смесь пластика поступают на производство. Их можно сразу загружать на линию без дополнительной обработки, сортировки и сушки.

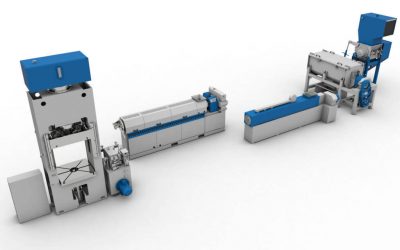

- Специальная машина Т-1000 измельчает, смешивает и плавит сырье. Т-1000 — это фирменная разработка компании “Умная среда”. Она соединяет функции шредера, нагревательной камеры и экструдера, ощутимо оптимизируя производство. Пластик измельчается в машине и смешивается с песком, после чего смесь плавится при сравнительно небольшой температуре, не позволяя пластику гореть. Таким образом не происходит вредных выбросов во внешнюю среду.

Пластичная композитная смесь подается на гидравлический пресс, где ей придается форма будущего изделия.

Из полученных деталей (ламелей, ножек и т. д.) собираются готовые изделия: скамьи, урны, кашпо и т.д.

Советы по выбору

В первую очередь, приступая к выбору полимерпесчаных блоков, следует учитывать, с какой целью они будут использоваться

Также важно учесть особенности климата региона. Как правило, маркировка содержит в себе допустимые диапазоны температур и возможных нагрузок

При выборе цветной плитки, стоит учесть пропорции окрашивающих пигментов в ней. Европейские красители долгое время не теряют свой первоначальный яркий цвет. Что касается некачественных пигментов, то они могут быстро выцветать на покрытии. Также необходимо смотреть, чтобы тонирование было однородным, без вкраплений. Если на блоках присутствуют белые разводы, то это говорит о том, что при их изготовлении был нарушен температурный режим.

Желательно учитывать форму и текстуру плит. Есть глянцевые и матовые варианты. При этом фактура может быть гладкой или рифленой

Важно правильно подбирать толщину изделий, в соответствии с их использованием. Если хочется сделать максимально безопасное покрытие, то желательно предпочесть элементы, прошедшие фактурную обработку

При постоянном мытье покрытия надо заранее учесть, что оно должно выдерживать воздействие химвеществ.

Основная работа

Данный тип изготовления тротуарной плитки предполагает использование передовых технологий, подразумевающих переработку вторичного сырья, то есть должна получаться полимерная продукция. Этот процесс говорит об изменении не только мышления, но и об отношении к получению прибыли производителей.

Благодаря происходящим глобальным изменениям можно говорить о преобразовании сырьевой экономики в современную высокотехнологичную форму, которая позволяет рационально пользоваться имеющимися ресурсами, не приводить к загрязнению окружающей среды. Естественно, подобное производство требует немалых финансовых вложений, однако они быстро вернутся после начала работы.

Достоинства и недостатки

Полимерпесчаная тротуарная плитка обладает рядом достоинств, которые повышают спрос на нее.

- Пожалуй, самый главный плюс, что материал способен прослужить 40 и более лет.

- Полимеры могут хорошо переносить низкие температуры.

- Высокая способность к поглощению влаги, позволяет избежать деформации при температурных колебаниях.

- Состав плитки такой, что обеспечивает пластичность одновременно с прочностью. На материале не появляются сколы и трещины, что существенно сокращает отходы при его перевозке, монтаже и эксплуатации в целом.

- Маленький вес изделия делает его удобным и в транспортировке, и в укладке. Также это позволяет использовать плитку в качестве кровельного материала или для перекрытия между этажами.

- Низкая теплопроводность способствует тому, чтобы на поверхности материала не собирался снежный или ледяной покров.

- При производстве плитки не применяются вещества, обладающие сильным скольжением, что делает ее хорошим покрытием для тротуаров в любое время года.

- Масла и различные кислоты не могут нанести вред полимерному материалу.

- Покрытие обладает надежной защитой от плесени, грибков и щелочей.

- Разнообразие способов укладки позволяет прибегать к помощи профессионалов или все делать самостоятельно.

- Экологически чистая полимерная плитка выгодно выделяется на фоне асфальтового покрытия. Длительное воздействие высоких температур не вызывает выделение различных вредных веществ, не влияет на свойства материала.

- Легкий и быстрый ремонт, при котором можно заменить всего лишь один элемент.

- Разнообразие дизайнерского оформления и цветов. Множество геометрических форм плиток позволяют создавать уникальные варианты оформления дорог или площадок.

Несмотря на обилие положительных качеств, у полимерных материалов есть и некоторые недостатки.

Блоки могут расширяться при воздействии высоких температур и неправильной укладке

Важно выдерживать правильный зазор между элементами (не менее 5 мм) и монтировать только на клей, песок, щебень или цемент. Стоимость полимерпесчаных блоков не самая низкая в сравнении с другими тротуарными материалами

Это обусловлено их высокой себестоимостью.

Некоторые виды плиток требуют применения дорогостоящих инструментов

Стоимость полимерпесчаных блоков не самая низкая в сравнении с другими тротуарными материалами. Это обусловлено их высокой себестоимостью.

Некоторые виды плиток требуют применения дорогостоящих инструментов.

Такой компонент, как пластик делает плитки слабогорючими

Это означает, что материал гореть не будет, но может обуглиться или деформироваться при воздействии огня.

Качество материала

Если вы решили заменить у себя кровельное покрытие, не гоняйтесь за низкой ценой. К сожалению, многие недобросовестные производители только и ждут таких покупателей и продают им некачественный товар.

Если вы решили заменить у себя кровельное покрытие, не гоняйтесь за низкой ценой. К сожалению, многие недобросовестные производители только и ждут таких покупателей и продают им некачественный товар.

Пытаясь снизить себестоимость продукта на выходе, они используют при производстве некачественные и недолговечные красители или неоднородные полимеры. В процессе эксплуатации такой плитки потом можно столкнуться с ранним выгоранием краски, и недолгим сроком службы

Поэтому, решив освежить фасад вашего жилища, уделите особое внимание поиску надежного производителя

И учтите, чтобы вам ни говорили продавцы, как бы вас ни уверяли в том, что при производстве использовалось самое лучшее сырье и только современное оборудование, желательно несколько раз проверить имеющиеся документы, подтверждающие качество материала.

Плюсы и минусы полимерпесчаного колодца

Таким образом, можно отметить ряд неоспоримых достоинств полимеркомпозитных (полимерпесчаных) колодцев:

- Относительно небольшой вес отдельных элементов конструкции

- Устойчивость изделий из полимеркомпозитов к перепадам температур, влаге, солям, кислотам, щелочи.

- Легкость монтажа и подсоединения канализационных труб.

- Экологичность.

- Гарантийный срок службы не менее 50 лет.

Видео — сборка и монтаж колодцев полимерпесчаных.

Стоит, однако, отметить и недостатки колодцев из полимеркомпозита :

- Не подходят для обустройства колодцев для питьевой воды, т.к. изготавливаются в основном из вторсырья.

- Стоимость выше железобетонных аналогов.

: Варианты автономной канализации для частного дома

Особенности производства

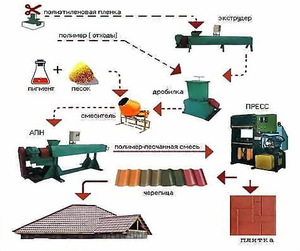

Производство полимерпесчаной черепицы включает в себя целую схему технологическийпроцессов. Но по большому счету оно состоит из двух этапов:

Производство полимерпесчаной черепицы включает в себя целую схему технологическийпроцессов. Но по большому счету оно состоит из двух этапов:

- подготовка полимерной массы;

- выпекание полимерпесчаной черепицы на специальном оборудовании.

Производственное оборудование лучше устанавливать в хорошо проветриваемых помещениях, так как работа с полимерами вредна для здоровья человека.

Составляющие компоненты черепицы

В качестве сырья для полимерпесчаной черепицы используют кварцевый песок и вторично переработанные пластмассы, а также красители. Благодаря широкому перечню современных красителей, можно получить кровельный материал любого оттенка. Стоит также отметить, что краситель выступает в этом технологическом процессе производства ещё и как «связующий» компонент для песка и полимеров.

В качестве сырья для полимерпесчаной черепицы используют кварцевый песок и вторично переработанные пластмассы, а также красители. Благодаря широкому перечню современных красителей, можно получить кровельный материал любого оттенка. Стоит также отметить, что краситель выступает в этом технологическом процессе производства ещё и как «связующий» компонент для песка и полимеров.

В состав вторично переработанных пластмасс входит:

-

Агломерат, который получают путём плавления полиэтилена. Сам процесс получения агломерата тоже интересен. Во время плавления на полиэтилен выпрыскивают воду, при этом образуются шарики. Именно эти шарики и используют в производстве изготовления полимерпесчаной черепицы;

-

Твёрдый полимер. Это может быть как полистирол, полипропилен так и АБС пластики и многие другие.

В процессе производства очень важно соблюдать правильные пропорции смешения компонентов. На начальной стадии производства агломерат измельчается и смешивается в специальном оборудовании с песком и красителем в пропорции 24:75:1

То есть правильный состав этого кровельного перекрытия должен состоять на 75% из песка, на 24% из полимеров и на 1% из красящего вещества. При несоблюдении правильных пропорций полимерпесчаная черепица на выходе может быть гораздо худшего качества, и не так долговечна в эксплуатации.

Технология производства и используемое оборудование

Технологический процесс изготовления полимерпесчаной черепицы начинается с измельчения пластмасс на более мелкие частички, для этого используют дробильное оборудование. Песок, который используют в процессе изготовления, обязательно должен быть сухим. Для просушки кварцевого песка используют специализированное оборудование.

Технологический процесс изготовления полимерпесчаной черепицы начинается с измельчения пластмасс на более мелкие частички, для этого используют дробильное оборудование. Песок, который используют в процессе изготовления, обязательно должен быть сухим. Для просушки кварцевого песка используют специализированное оборудование.

Теперь, когда полимеры измельчены до необходимого размера, а песок хорошо просушен, нужно смешать все эти компоненты. Для этого подойдёт экструзивная машина. Внутри этого оборудования под воздействием температуры все компоненты смешиваются и плавятся, превращаясь в вязкую смесь, которая чем-то отдалённо напоминает дрожжевое тесто.

Из этой смеси формируется шар. Далее шар погружают в воду для охлаждения, затем, уже вынув его из воды, дают остыть при комнатной температуре. Эту процедуру проводят специально для того, чтобы все компоненты вступили в реакцию между собой и хорошо схватились. После того как шары остынут, их снова возвращают в дробильную машину для измельчения, и только теперь полученная масса готова стать полимерпесчаной черепицей.

Измельчённые шары отправляют в термосмесительную машину. В этом оборудовании все компоненты снова нагреваются и смешиваются. Песок под воздействием температуры обволакивается полимерами, в результате не должно быть ни одного комочка. Из этого агрегата смесь выходит с температурой около 180 градусов. Каждый комочек, который вышел из этого оборудования, не должен превышать по весу 2 кг, за этим должен следить оператор.

Готовые лепёшки смеси отправляются под пресс, где уже и формируется полимерпесчаная черепица. Помогать формировать черепицу до товарного вида, к которому мы привыкли, помогают пресс-формы. А глянец на внешней поверхности получается благодаря неравномерному охлаждению в формах. В верхней части температура нагрева достигает 80 градусов, а в нижней — около 45 градусов. В эти формы выдавливают полимеры, которые и заполняют поры между частичками песка.

Маркетинг

Успех любого производства, даже самого современного и качественного, полностью зависит от количества клиентов.

Чтобы оставаться на плаву и получать высокую прибыль нужно кардинально отличаться от конкурентов. Главными преимуществами являются:

- высокое качество продукции. Единственной целью производителя обязано быть удовлетворение всех потребностей своего покупателя. К каждому должен быть индивидуальный подход;

- выполнение обязательств. Это означает, что нужно уважать клиента. Не подводить его, срывая оговоренные сроки, не повышать цены на изделия, не предупредив его заранее;

- хорошая реклама. Здесь объяснять ничего не нужно. Каждый знает, что реклама — главный двигатель продаж. Обязательно участвуйте в выставках, создайте образцы изделий, соберите портфолио из фотографий выполненных работ.

Технология производства тротуарной плитки методом вибропрессования

Технология производства тротуарной плитки методом вибропрессования состоит в формировании бетонных изделий путем виброуплотнения смеси с малым содержанием воды с обязательным последующим пригрузом формующего пуансона.

Процесс проходит на специальных вибропрессах, которые устанавливаются стационарно. Характерной особенностью используемой бетонной смеси является пониженное водоцементное соотношение. Такая характеристика позволяет производить плитку с более высокой прочностью и при этом уменьшать расход цемента. В целом технология производства тротуарной плитки путем вибропрессования позволяет создавать изделия с достаточно высокими показателями морозостойкости (-300F и менее), низким уровнем водопоглощения (менее 5%), четкими геометрическими формами и стабильностью характеристик.

В формировании плитки участвуют две части вибропресса – пуансон и матрица. На поверхности пуансона нанесен рисунок, который и переносится на лицевую сторону плитки. Матрица формирует стенки плитки. Весь процесс формирования изделия происходит на технологических поддонах, которые затем перемещаются на участок, предназначенный для сушки.

В принципе применение метода вибропрессования позволяет изготовлять помимо тротуарной плитки также бордюры, водостоки, стеновые и перегородочные камни.

На сегодняшний день предлагается большое количество самых разнообразных вибропрессов. Но процесс изготовления изделий у всех примерно одинаковый. Так что можно сказать, что технология производства тротуарной плитки путем вибропрессования подразумевает прохождение трех этапов.

Первый шаг – приготовление бетона. На этом этапе требуется дополнительное оборудование – бетономешалка. Справедливости ради надо отметить, что она понадобится и для изготовления литой плитки. При этом если плитка однослойная, можно обойтись одним смесителем, а если двухслойная – понадобится два. Что касается соотношения составляющих смеси, то универсального рецепта не существует. После того, как бетон готов, его подают прямо в матрицу пресса.

Второй этап – формирование изделия. Необходимо отметить, что конкретные действия аппарата на этом этапе будут несколько отличаться в зависимости от модели, но суть состоит в том, что бетонная смесь попадает в матрицу и прижимается сверху пуансоном. Затем включается механизм виброплощадки и вследствие действия виброимпульса происходит уплотнение изделия. Занимает это обычно около 3-5 секунд. Следующий шаг – освобождение плитки от матрицы и пуансона. Зачастую они просто поднимаются, а на технологическом поддоне остается готовое изделие. Теперь его можно перемещать на участок, предназначенный для просушки изделий, а на его место ставить новый поддон.

Третий этап – сушка. Технология производства тротуарной плитки обязательно включает стадию качественной просушки изделий. Дело в том, что именно в этот период достигается необходимая прочность продукции. Обычно применяется два способа просушки – тепловлажная обработка при помощи водяного пара или сушка в производственном помещении. В первом случае потребуются дополнительные расходы, а второй возможен лишь при использовании портландцемента.

После того, как прочность бетона будет составлять 1,5-2,0 МПа (достигается где-то за 5-8 часов) плитку можно снимать с поддонов. При этом поддон отправляется на повторную загрузку.

Таким образом, использование технологии вибропрессования позволяет в достаточно короткие сроки производить большое количество качественной тротуарной плитки. К преимуществам этого метода также можно отнести то, что он в достаточно высокой степени механизирован и, в отличие от литой плитки, не требует большого количества форм для заливки. К тому же большинство вибропрессов имеют большой ресурс усовершенствований, что позволяет изготавливать самые разнообразные изделия.

Укладка полимерпесчаной плитки: применяемые технологии

Полимерпесчаная тротуарная плитка должна укладываться при строгом соблюдении рекомендаций производителя. Конкретная технология определяется типом грунта и характером предстоящих условий эксплуатации. Однако начинаются укладочные работы всегда одинаково:

- Производится разметка участка, в которой учитываются бордюры, уклон, обеспечивающий сток вод, и обустройство траншей для их отведения.

- Грунт снимается на глубину порядка 20 см на всей площади участка.

- Выемка утрамбовывается с сохранением необходимого уклона.

- Для бордюров выкапываются углубления, куда насыпается песчано-цементная смесь, подлежащая утрамбовыванию и смачиванию.

- Натягиваются шнуры разметки, по которым устанавливаются бордюрные камни.

Выполнение дальнейших действий определяется выбранной методикой, которых насчитывается три.

По песчаной подушке

Данная методика подходит для обустройства пешеходных дорожек, испытывающих малую нагрузку, и подразумевает выполнение следующих операций:

- участок со снятым грунтом укрывают перекрывающимися лентами геотекстиля, скрепляемыми скотчем;

- выстеленный геотекстилем участок засыпают несколькими слоями песка, утрамбовывая и увлажняя каждый слой;

последний слой выравнивают и по нему укладывают плитку. Сохраненные технологические зазоры засыпают песчано-цементной смесью (5:1) и увлажняют.

По песчано-щебеночной смеси

Этой методикой стоит воспользоваться, если предполагается интенсивная пешеходная эксплуатация участка или если на нем планируется обустроить стоянку для легковых машин. Кроме того, данная методика рекомендована в случае пучинистых грунтов. Работы выполняются в следующем порядке:

подготовленный участок засыпают щебнем слоем толщиной до 20 см и утрамбовывают;

Участок для укладки плитки, засыпанный слоем щебня

- щебень засыпается цементно-песчаной смесью слоем толщиной 5-10 см. При необходимости сделать поверхность более прочной все это укрывается металлической сеткой;

- укладывают плитку, а швы засыпают цементно-песчаной смесью.

По бетонному основанию

К данному способу прибегают, если по площадке будут передвигаться грузовые автомобили. При этом соблюдается следующая последовательность действий:

- подготовленный участок засыпают щебнем, трамбуют и на нем укладывают цементную стяжку, толщина которой должна составлять порядка 10 см;

- полимерпесчаную плитку укладывают по застывшей стяжке, пользуясь цементным раствором или плиточным клеем, которые перед использованием площадки должны застыть;

- технологические зазоры засыпают песчано-цементной смесью и увлажняют.