Производители домов из бруса: 50 заводов из россии

Содержание:

- Достоинства и недостатки клееного бруса

- Профессиональные хитрости для безупречной склейки

- Этапы производства клееного бруса

- Как зачистить поверхность от засохшего клея?

- Склеивание бруса

- Разновидности клееного бруса

- Оборудование для производства клееного бруса и персонал

- Технологический процесс производства клееного бруса

- Чем клеят клееный брус

- Мы производители клееного бруса

- 1. Приемка и сортировка входящего сырья

- 2. Сушка древесины

- 3. Первая строжка — вскрытие дефектов

- 4. Торцовка

- 5. Сращивание ламелей

- 6. Строжка ламелей

- 7. Прессование (склейка в брус)

- 8. Профилирование или строжка клееного бруса

- 9. Производство деталей (нарезка чашек и других соединений, засверловка под шпильки)

- 10. Проверка ОТК

- 11. Упаковка

- 12. Отгрузка готовой продукции покупателю

- Описание материала и производство

Достоинства и недостатки клееного бруса

Многие компании, рекламируя коттеджи из клееного бруса, обращают внимание, прежде всего на два аспекта: скорость возведения дома и высокие эстетические характеристики. И это полностью верно

Так как для строительства используется материал, прошедший эффективный этап сушки, то стадия усадки у таких зданий практически отсутствует, поэтому к монтажу кровли, установке окон и дверей и отделочным работам можно приступать сразу по окончании возведения сруба.

За счет этого и происходит оптимизация строительного процесса, а время от закладки фундамента до новоселья может составлять всего полгода или даже меньше (в зависимости от размеров дома).

Противники же отмечают то, что стоимость дома из клееного бруса выше на 30-50% в сравнении со строительством из оцилиндрованного бревна или обычного профилированного бруса. И это тоже верно, но с учетом того что теплопроводность стен домов из клееного бруса ниже, можно сэкономить на дополнительной теплоизоляции, при равной толщине используемого материала.

Силикатный кирпич: что это такое? — здесь больше полезной информации.

Большие «плюсы» клееного бруса

Но для того чтобы составить объективную картину следует определить, безусловно, сильные и слабы стороны этого материала, а после – принимать решение. Итак, клееный брус обладает следующими достоинствами:

Вас заинтересует эта статья — Террасная доска из ДПК и лиственницы. Технология монтажа.

более высокой прочностью;

пониженным коэффициентом теплопроводности, в сравнении с обычной древесиной;

из-за отсутствия напряжения в материале (за счет того, что используется распиленная и прошедшая сушку древесина) формирование и появление трещин происходит крайне редко и большей частью это опасность касается торцов, которые для профилактики следует заблаговременно обрабатывать специальными составами;

возможностью использовать изделия нужной длины – на этот момент особо следует обращать внимание в том случае, если заказывается готовый домокомплект из клееного бруса для возведения загородного дома;

красивый и эстетичный вид, так как для производства используется качественная древесина, без сучков и других дефектов;

более высокая пожаростойкость;

отсутствие значительной усадки, которая не превышает 1%;

быстрый процесс сборки сруба, благодаря тому, что все венцы имеют правильную форму и точные размеры.

И о «минусах» клееного бруса

Если рассматривать недостатки, то, прежде всего, следует обратить внимание на тот аспект, что клееный брус, несмотря на специальную обработку, в любом случае остается древесиной, с присущими ей недостатками. Поэтому, если не планируется внутренняя отделка дома из клееного бруса, то для сохранения презентабельного вида материала, его следует правильно обработать: выполнить шлифовку и нанести лаковое или красочное покрытие.

Поэтому, если не планируется внутренняя отделка дома из клееного бруса, то для сохранения презентабельного вида материала, его следует правильно обработать: выполнить шлифовку и нанести лаковое или красочное покрытие.

Рассматривая экологичность этого материала, прежде всего, нужно учитывать, что исходное сырье – имеет натуральное происхождение, а безопасность изделия полностью зависит от качества используемых клеевых составов.

А вот явные минусы, недостатки и даже дефекты можно заметить у клееного бруса, изготовленного на небольших кустарных производствах, так как в таких условиях нет возможности полностью соблюдать весь технологический процесс. Более высокую цену клееного бруса также нельзя считать объективным недостатком, так как это всего лишь плата за продукт с улучшенными характеристиками.

Поэтому, если обращать внимание на бесспорные недостатки, то нужно признать значительно более низкую паропроницаемость стен из клееного бруса: поэтому в таких домах без эффективной вентиляционной системы – не обойтись

Профессиональные хитрости для безупречной склейки

Ленточная струбцина – отличный помощник в вопросах склейки на ус. Такой зажим равномерно распределяет давление на все угловые соединения, гарантируя идеальную склейку без деформации углов и других дефектов. Отсутствие ленточной струбцины не повод отказываться от идеальной склейки усовых соединений. При склейке больших поверхностей в домашних условиях целесообразно использовать зубчатый распределитель. При желании, его не составит труда изготовить своими руками, например, из ненужной пластиковой карточки. Используйте малярную ленту для защиты поверхности от выдавленного клея. Пластиковые крышки, используемые в качестве прокладок, позволят предотвратить неприятные сюрпризы в виде вмятин в местах фиксации. Лента и быстрозажимная струбцина станут вашими помощниками при склейке габаритных проектов в домашних условиях.

Уже из названия стройматериала понятно, что при его производстве используются специальные клеящие составы. Это и наводит на некоторые подозрения касательно экологичности клееного бруса. Каким клеем склеивают ламели, безопасен ли он, как сказывается на характеристиках материала? Обо всем этом мы попробуем рассказать в рамках данной статьи.

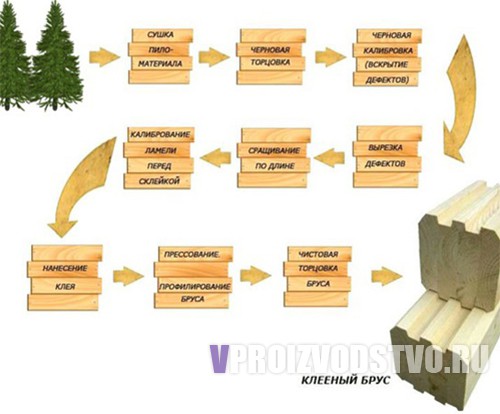

Этапы производства клееного бруса

Производство клееного бруса

Производство клееного бруса

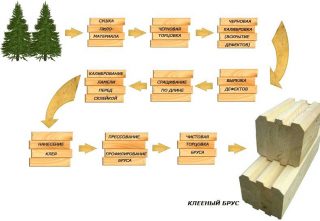

Для изготовления бруса используют ель или сосну, реже кедр и лиственницу. Исходное сырье закупается у лесопильных хозяйств. Процесс производства включает следующие основные этапы:

Сосновые бревна

Сосновые бревна

- Прием и сортировка древесины – этот этап включает визуальный осмотр сырья и сортировку, в ходе которой удаляются некачественные пиломатериалы. Отсортированная древесина укладывается в штабеля.

- Сушка пиломатериалов – древесина направляется в сушильные камеры, которые работают по конвективному принципу. Каждая камера рассчитана на 100 м3 древесины, полный цикл сушки заканчивается через 7 – 8 дней.

Первые два этапа можно опустить, если приобретать уже подготовленные материалы, что сэкономит время и средства на приобретение сушильных камер.

- Предварительная строжка – этот процесс предназначен для выявления и устранения дефектов древесины. Осуществляется строжка с помощью четырехстороннего станка.

- Торцовка – еще один этап обработки пиломатериалов, он также направлен на выявление и устранение дефектов, чтобы на выходе получились идеальные ламели.

Дефективные ламели плохо склеятся и получится некачественный брус.

- Сращивание ламелей – следующий производственный цикл, при котором подготовленные материалы обрабатывают клеем, высокого класса прочности (D4), затем помещают в отдел накопителя для того, чтобы склеенные ламели могли отстояться.

- Окончательная строжка – процесс чистовой обработки древесины на четырехстороннем станке.

- Прессовка – этап производства, предусматривающий помещение строганных ламелей в прессовочный автомат линии для производства бруса, под высокой нагрузкой брус находится полчаса. На выходе получается готовое изделие, которое можно реализовать в таком виде, а можно выполнить профилирование, если планируется выпуск сборных стеновых элементов для дома из клееного бруса.

- Контроль качества и упаковка – завершающие этапы производства.

Как зачистить поверхность от засохшего клея?

Убирать выступившие излишки клея с поверхности дерева имеет смысл либо пока он совсем свежий, либо когда полностью затвердел. Поторопившись со шлифовкой увлажненного участка древесины, вы, скорее всего, получите еще больший эстетический дефект, когда высохнут деформированные шлифовкой волокна. Затвердевший клей зачищают ручной шлифовкой (вдоль волокон) или срезают стамеской.

Перед нанесением декоративной отделки проверьте, не осталось ли на изделии испачканных мест. В противном случае следы засохшего клея будут проступать под отделочным составом. Для более эффективного обнаружения дефектов протрите поверхность дерева тряпкой, смоченной в уайт-спирите.

Склеивание бруса

Склеивание бруса процесс наиболее ответственный

Здесь особо важно правильно выбрать клей. Т

е в зависимости от того, где (на улице, в помещении) в каких условиях (влажность, температура) будет использоваться будущее изделие, а также в зависимости от требований к внешнему виду клеевого соединения (цвет клея) необходимо выбирать соответствующий клей. Сейчас на рынке проблем с выбором клея практически нет.

Технология склеивания зависит от выбранного клея и обычно также указывается на упаковке. Как видно на фото, клей имеет жёлтый цвет (вопрос цвета для меня не был принципиальным), клей предназначен для использования при наружных работах, по дереву, рисунок годовых колец у бруса разнонаправленный. Дефекты и сколы по краям бруса будут удалены при чистовой обработке бруса. После склеивания для сжатия и фиксации склеиваемых деталей я использовал струбцины.

Сушка клеевого соединения должна выполняться в соответствии с рекомендациями производителя клея. Как правило, необходимо соблюсти следующие условия:

- Следует избегать прямого воздействия на изделие солнца и воды (я, к примеру, сушил под навесом)

- Соединяемые детали должны быть сильно прижаты по склеиваемой плоскости

- Время сушки должно быть выдержано в соответствии с рекомендациями производителя.

Упомяну еще одну нестандартную (необязательную) операцию. С учётом того, что клееный брус создавался для изготовления оконных блоков, а силовые воздействия при выполнении конопатных работ при монтаже оконных блоков — не маленькие. Решил дополнительно усилить конструкцию бруса установкой на шканты. Шканты использовал самодельные из дуба, диаметром 22 мм, с использованием в нижней части шканта отверстия под конусный клин (шкант встаёт в распор на клин — при забивании). Сначала засверлил отверстия. Шканты и конусный клин сажал на клей. Забивал шканты кувалдочкой.

Завершающие операции при изготовлении клееного бруса

Тщательно просушив изделия, окончательно обрабатываем клееный брус. В частности, строгаем брус. При строгании нужно выдержать одинаковые размеры для всех брусьев, размеры бруса в чистоте (в сечении) — 90 на 275 мм. Далее обрабатываем склеенный брус со всех сторон огнебиозащитой, два раза.

Готовый склеенный брус представлен на фото ниже (вид с торца и вид сбоку).

Разновидности клееного бруса

Стандартный брус имеет квадратное или прямоугольное сечение с пазами и выступами на двух противоположных сторонах. Конфигурация внешней и лицевой стороны, само строение балки определяется его назначением, конструкцией и сферой применения.

Стандартный брус имеет квадратное или прямоугольное сечение с пазами и выступами на двух противоположных сторонах. Конфигурация внешней и лицевой стороны, само строение балки определяется его назначением, конструкцией и сферой применения.

По назначению различают 3 категории.

- Стеновой – толщиной до 240 мм, предназначен для укладки самонесущих стен. Количество пазов и выступов на торцах регламентирует производитель. Лицевая сторона чаще всего гладкая, но может иметь скругленную форму. Выпускают вариант без утеплителя и с утеплителем. Внутри последнего делают выемку под кладку теплоизолятора или же сразу снабжают дополнительным теплоизоляционным слоем.

- Оконный и дверной – для такого профиля берут древесину с влажностью не более 12%. Свойства оконного бруса регламентирует ГОСТ 30972-2002. Для изготовления используют чаще хвойные породы, так как они более устойчивы к гнили.

- Опорный – балки и стойки для несущих конструкций. Требования к ним описаны в СНиП «Деревянные конструкции». Используется материал для сооружения межэтажных перекрытий, балочных систем, каркасов, стропильных конструкций.

Профиль

По количеству и способу расположения шипов и пазов различают 3 наиболее популярных вида.

- Гребенка – мелкозубчатая. Пазы и выступы одинаковой формы, невелики, но нарезаны в большом количестве. Производитель утверждает, что мелкая гребенка позволяет максимально плотно стыковать элементы. С одной стороны, это действительно так, но в сырых районах столь мелкие зубцы изменяют геометрию. Нередко, чтобы насадить бруски друг на друга, приходится применять кувалду.

- Финский – или скандинавский. Предполагает только 2 широких выступа, расположенных возле самых кромок и 2 соответствующих паза. Соединение крайне простое, но не слишком плотное. Здесь рекомендуется использовать межвенцовый уплотнитель, чтобы избежать холодовых мостиков.

- Немецкий – вариант широкой гребенки. Зубцов всего 3–4, достаточно широкие, как и пазы. Соединение плотное, но не требующее заклинивания, как в случае с мелкой гребенкой. Однако на сильном холоде или в сырости могут возникнуть те же проблемы.

Тип конструкции

Производители клееного бруса предлагают 2 типа материала.

- Стандартный – бруски могут иметь разную конфигурацию, но всегда представляет собой длинные ровные элементы. Это балки, стойки, рейки для укладки стен, оконный профиль.

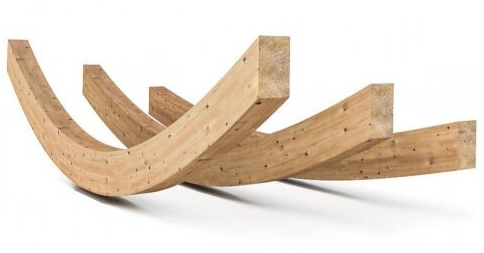

- Гнутый – изгибать и склеивать тонкие ламели намного проще и удобней, чем толстый брусок. Поэтому из клееного бруса выполняют арочные конструкции самого разного вида как опорные, так и оконные или дверные.

Оборудование для производства клееного бруса и персонал

Нельзя сказать, что техника для производства проклеенных брусьев сильно отличается от оборудования для изготовления деревянных дверей, например.

Но то, что без серьезных капитальных инвестиций вам не обойтись – это факт.

Оборудование для производства проще всего показать в виде таблицы, с указанием цен и общей сметы по капитальным инвестициям:

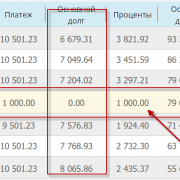

| № | Описание | Цена (от дорого к дешевому) в рублях |

|---|---|---|

| Всего: | 9 610 000 рублей | |

| 1 | Линия-автомат для сращивания ламелей по длине | 2 150 000 |

| 2 | Вертикальный гидравлический пресс | 1 900 000 |

| 3 | Шипорезный станок | 1 700 000 |

| 4 | Четырехсторонний станок | 1 110 000 |

| 5 | Многопильный станок | 900 000 |

| 6 | Сушильная камера | 510 000 |

| 7 | Вилочный погрузчик | 500 000 |

| 8 | Кран-балка | 300 000 |

| 9 | Клеенаносящий автомат | 220 000 |

| 10 | Кромкообрезной станок | 200 000 |

| 11 | Заточное оборудование | 120 000 |

Помещение под оборудование для производства бруса.

Поскольку речь идет о деревообработке, то потребуется очень много места для сушки дерева. Потому для цеха не рекомендуется выделять площадь менее 1 000 кв. м.

Помимо площади, помещение для производства клееных брусьев имеет целый ряд других требований.

Среди них наличие трехфазной электросети, термостат или другая система контроля за температурой и влажностью в помещении (не допускается чтобы температура на предприятии была ниже 18оС), наличие вентилируемой системы, согласно требованиям пожарной безопасности СНиП 41-01-2003.

К этому надо добавить, что облицовка стен и поверхности пола должны быть огнеупорными и не дающими искр – кирпич, плитка, бетон.

Особые требования к помещению по производству клееных брусьев высказываются по части удобства уборки (трухи и щепы будет очень много – уборка должна быть тщательно налаженной системой), а также иметь удобные подъездные пути.

Последний пункт важен, т.к. доски и пиловочник – громоздкие материалы, доставляемые крупнотоннажными автомобилями.

Им нужно обеспечить разгрузку и загрузку клееным брусом с соблюдением техники безопасности, и без перекрывания дороги остальным участникам движения.

Кстати, на счет опилок – оптимальный вариант не выбрасывать их, а поставлять на предприятия по производству ДСП и ДВП, либо даже наладить это производство у себя.

Если ваше производство проклеенных брусьев еще и возле сырьевой базы находится, и рядом есть крупный город, то такое предприятие с полным циклом производства и сбыта может быть просто мегауспешным.

Насколько это реально? Спросите у тех, кто работает где-нибудь под Питером.

Аренда цеха под все стандарты обойдется где-то в 120 000 рублей в месяц.

Персонал.

Персонал для такого предприятия нужен немаленький.

Вспомните, мы только оборудование указали в виде 11 единиц – для каждого из этих аппаратов нужен минимум один оператор.

С учетом водителей, грузчиков, бухгалтера и руководства, общий штат будет примерно 22 человека с общим зарплатным фондом в районе 381 000 рублей в месяц (с учетом налоговой нагрузки).

Отметим также, что на такое крупное предприятие вряд ли удастся взять бухгалтера на аутсорс. Придется нанимать человека в штат.

Также крайне желательно найти водителя с грузовиком.

А вот услуги уборки могут выполнять либо ваши же сотрудники, либо клининговые фирмы. Это может оказаться дешевле, чем наем специальных сотрудников.

Полный цикл производства клееного бруса.

В ролике вы найдёте все шаги процесса и их особенности:

Технологический процесс производства клееного бруса

1. Подготовка сырья

Необрезная доска естественной влажности сортируется, распиливается на заготовки нужной длины и ширины, освобождается от коры, укладывается в штабеля и отправляется на сушку.

По технологии изготовления бруса, высушенная доска для его производства должна быть с влажностью не более 8-12% (±2%) в зависимости от вида клея и количества ламелей в одном изделии. В сушильных камерах подготовленный материал проводит от 7 до 12 дней под постоянным контролем процесса обезвоживания древесины.

2. Удаление дефектов

Высушенная доска отправляется в цех, где проходит черновую калибровку на четырехстороннем станке. Снятие верхнего слоя древесины необходимо для визуального открытия пороков, содержащихся в пиломатериале.

Для качественного бруса недопустимо наличие смоляных карманов, остатков обзола, трещин и других дефектов, которые могут повлиять на целостность конструкции. Поэтому у пропиленных материалов маркируется область для вырезки, и доски отправляются на торцовочный станок

Оператор торцовочного станка вырезает отмеченные куски с дефектами. Отбракованный материал утилизируется (обычно, используется как топливо для сушильных камер).

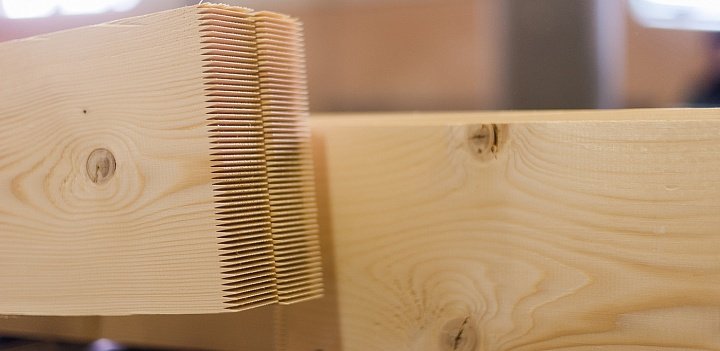

3. Сращивание ламелей по длине

В отсортированных досках, не содержащих дефектов, на шипорезном станке нарезают шиповую спайку.

На клеенаносящем станке (или вручную) на шипы наносят клеевую массу. Система проходного типа у сборочного пресса позволяет сращивать доски, различные по длине. Заготовка с клеем отправляется в узел автоподачи сборочного пресса. Конвейерная лента продвигает заготовки в сборочную зону пресса. На сборочном прессе ламели соединяются поочередно торцовыми частями.

Заготовка фиксируется прижимной планкой и прессуется в продольном направлении с усилием до 150 кг на 1 см2. Качество соединения обеспечивает мощность гидравлического пресса.

Склеенный фрагмент фиксируется, при достижении запрограммированной длины — отрезается торцовочной пилой, и готовая ламель выталкивается на приемный стол.

4. Шлифовка ламелей

Партии сращенных по длине ламелей снова отправляются на четырехсторонний станок, где производится уже чистовая строжка материала. На этом этапе обеспечивается геометрическая точность заготовок и качество прилегания поверхностей.

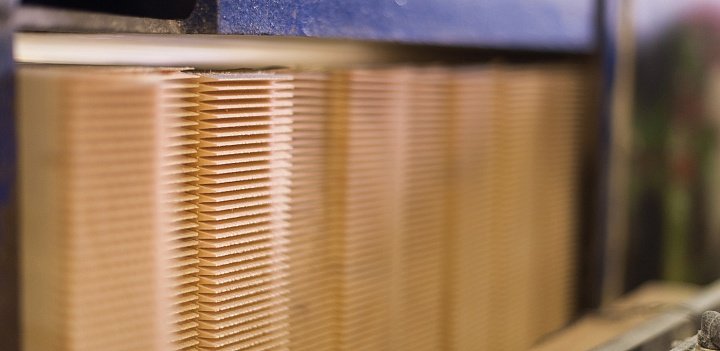

5. Склеивание ламелей в брус

После четырехстороннего станка заготовки отправляются в клеенаносящую машину, которая обеспечивает равномерность нанесение и непрерывную подачу клея на одну из широких сторон ламели.

После чего древесина собирается в «пакет» (заготовки для бруса требуемого сечения) и поступает на вертикальный пресс, где выдерживаются под давлением от 15 кг/м2 не менее 30 минут – время, необходимое для кристаллизации клея.

6. Профилирование бруса

После пресса, брус отправляется на «отлеживание». На протяжении 72 ч клей окончательно отвердевает и заготовка поступает на дальнейшую обработку: строгается, профилируется в зависимости от вида бруса, покрывается защитными составами, предохраняющими древесину от деформации и биологического воздействия.

7. Изготовление деталей и вырезка пазов

В зависимости от типа будущей конструкции, из профилированных заготовок вырезаются детали соединения. На чашкозарезном станке изготавливаются соединительные узлы, угловые соединения, просверливаются технологические отверстия.

8. Завершающие процессы

Готовый брус заново покрывается защитным составом, проходит ОТК и упаковывается для отгрузки или отправляется на склад хранения.

Схематически, технологический процесс производства клееного бруса можно представить так.

Коротко о требованиях к производственному помещению

- площадь – не менее 1000 м2, на которой помимо производственных цехов предусмотрено помещение для сушилок, хранение сырья, готовой продукции;- круглогодичная температура не ниже 18 С°;

- трехфазная сеть;

- наличие подъездных путей;

- отапливаемость, контроль над уровнем влажности во всех цехах (не выше 65%);

- продуманная система уборки и утилизации древесных отходов (используются как топливо для хозяйственных нужд либо вывозятся на предприятия, изготавливающие ДСП и ДВП);

- оборудованная вентиляция по СНиП 41-01-2003;

- облицовка пола и стен внутри цеха несгораемыми материалами (в идеале – плитка, бетон, кирпич), которые не дают искр и обеспечивают легкую очистку от загрязнений;

- обеспечение пожарной безопасности, согласно СНиП 21-01-97.

Чем клеят клееный брус

Чаще всего ламели склеиваются при помощи одного из трех видов клеящих составов:

- полиуретановых;

- меламиновых;

- изоацитатных (на сегодняшний день считаются самыми экологичными)

Европейские производители в основном используют первые два вида, а вот с ЭПИ-системами работают преимущественно в России, да и то не все компании. В общих объемах ставка все же делается на меламиновые клеи, даже несмотря на содержание в их составе сильнейшего яда – формальдегида. Стоит отметить, что на «дыхание» материала ни один из клеящих составов не оказывает негативного воздействия – все они паро- и газопроницаемы.

Важно! В число химических аллергенов, приводящих к бронхиальной астме, входят изоцианаты и формалин. Как раз они и применяются при производстве большинства клеевых составов. Если у вас есть предрасположенность к подобным заболеваниям, лучше не рисковать – строить дом из массива, например, обычного

Если у вас есть предрасположенность к подобным заболеваниям, лучше не рисковать – строить дом из массива, например, обычного .

Ниже мы рассмотрели эти три вида клеев для клееного бруса по основным, как нам показалось, параметрам. Интересно, что все они сертифицированы и одобрены в ряде стран. Примечательно, что для производства одного куба стройматериала уходит примерно 5-7 литров клея. Если пересчитать на общий объем материала, который необходим для строительства , то получатся весомые значения.

Что лучше?

В целом, сравнивать клеящие составы не имеет особого смысла – все они успешно справляются со своими задачами. Даже в плане экологичности вопрос решается не химическим составом, а соблюдением технологии производства клееного бруса: если все требования строго соблюдаются, то придраться будет попросту не к чему. Затвердевший полимеризованный состав безопасен в плане экологичности, а вот насколько полно прошел процесс полимеризации – это уже на совести завода.

О применении клея

Почему ЭПИ клеи использует единичное количество производителей, хотя и считается, что это самый экологичный вариант? Дело в том, что такие составы на данный момент не позволяют работать в непрерывном цикле. А вот ситуация с меламиновыми и полиуретановыми составами в этом плане лучшая – можно работать на конвейере. Они же дешевле ЭПИ примерно на 20%, отходы клея минимальные. Собственно поэтому производители неохотно переходят на использование эмульсионно полимер-изоцианатных составов.

Добротный деревянный дом для многих является идеальным воплощением их мечты об уютном и экологически чистом жилье. В настоящее время оптимальным строительным материалом для такого дома является профилированный брус, который позволяет возводить абсолютно ровные и красивые стены, не нуждающиеся в дополнительной декоративной отделке.

Однако, из-за достаточно высокой стоимости этого материала не все могут себе это позволить, поэтому многие пытаются решить эту проблему по другому – например, сделать профилированный брус своими руками.

Прежде чем рассматривать различные варианты и способы самостоятельного изготовления, будет не лишним узнать, какие преимущества это может дать и насколько это выгодно.

Мы производители клееного бруса

1. Приемка и сортировка входящего сырья

На данном этапе отделение по приемке пиломатериала проверяет соответствие полученного сырья техническим условиям предприятия.

Качественный пиломатериал укладывается в штабеля для перехода на следующий этап производства: «Сушка древесины».

Пиломатериал, не соответствующий требованиям по качеству нашего завода, возвращается поставщику.

2. Сушка древесины

На данном этапе производства, штабели с пиломатериалом естественной влажности поступают в сушильные камеры для сушки до влажности 12+-2%.

Для сушки древесины мы используем сушильные камеры конвективного типа, объемом загрузки 100 м3 каждая, работающие на древесных отходах нашего производства. Сушка древесины проходит в автоматическом режиме, согласно заданной программе, под строгим руководством нашего технолога.

Каждый цикл сушки занимает 7-8 дней в зависимости от времени года.

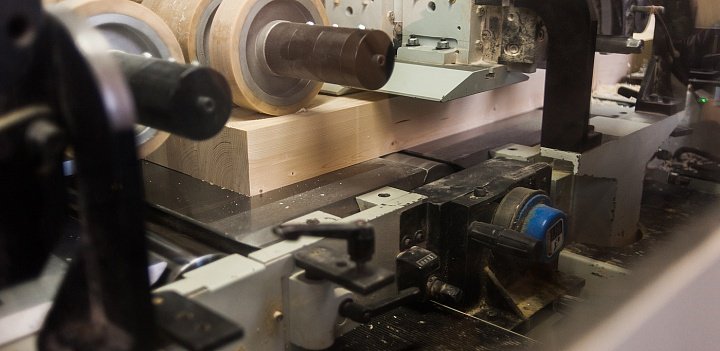

3. Первая строжка — вскрытие дефектов

Прошедшая сушку доска поступает в цех. Первым делом ее подают на 4х сторонний станок для операции «вскрытия дефектов».

На данном этапе происходит первая строжка сухой доски, открывающая визуально взгляду пороки, присутствующие в доске. Строганная доска укладывается в пачки и подается на следующую операцию.

4. Торцовка

На данном этапе оператор торцовочного станка вырезает из строганной доски все недопустимые дефекты. Все, что подлежит удалению, указано в инструкции, по которой работает оператор. Это очень важный и ответственный этап производства, требующий аккуратности: не пропустить недопустимый дефект и не вырезать лишнего! Куски доски, из которых удалили дефекты, направляются на следующую производственную операцию, а те, что не содержат пороки древесины, отправляются на утилизацию в котельную сушильного комплекса.

5. Сращивание ламелей

На бездефектные куски досок нарезается с 2х сторон шиповое соединение, наносится клей для сращивания, класса прочности D4 и в специальном прессе для сращивания происходит склейка бездефектным отрезков доски в клееные ламели.

После прессования ламели отправляются в специальный накопитель, где проходят процесс отстаивания после склейки.

6. Строжка ламелей

Срощенные ламели подаются на следующий 4х сторонний станок, предназначенный для строжки ламелей. Тут происходит процесс чистового строгания клееных ламелей перед склейкой в клееный брус.

7. Прессование (склейка в брус)

Строганные ламели на выходе из 4х стороннего станка попадают в клеенаносящую машину. Из машины ламели с нанесенным на них клеем, попадают в пресс для склейки бруса. Цикл прессования – 30 минут. На выходе из пресса мы получаем клееный брус, готовый для дальнейшей обработки в различные изделия.

8. Профилирование или строжка клееного бруса

Из цеха производства клееного бруса, готовые изделия подаются в цех производства различных деталей из него. В зависимости от назначения будущего изделия, клееный брус подвергается строжке или профилированию. Если из данного клееного бруса в последствие планируется выпуск балки, то его строгают с 4х сторон.

Если из клееного бруса далее будет выпускать стеновые элементы дома, то его профилируют.

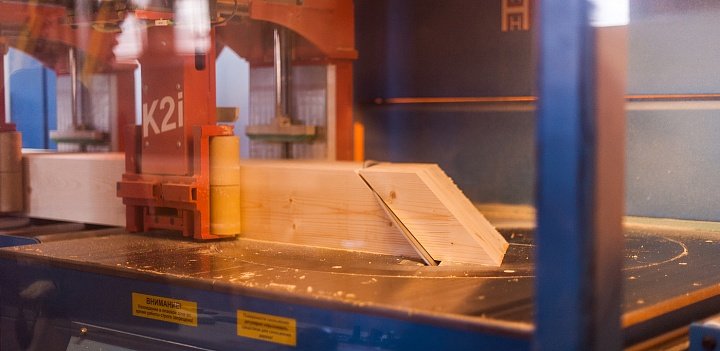

9. Производство деталей (нарезка чашек и других соединений, засверловка под шпильки)

На данном этапе профилированный или строганный клееный брус подается на автоматический чашконарезной станок Hundegger k2i.

Станок производит нарезку деталей Вашего будущего дома, согласно переданному ему машинному файлу. На выходе на каждое изделие наклеивается этикетка с номером, соответствующим номеру детали в проекте.

На сегодня наш станок оснащен самой современной комплектацией и позволяет выпустить практически любые самые замысловатые элементы Вашего будущего дома из клееного бруса.

Вы получаете детали стен, перекрытия, балки, фермы, стропильные конструкции, элементы каркаса высокоточной зарезки в заводских условиях на самом надежном и высококачественном станке производства Германия.

10. Проверка ОТК

Готовые детали из клееного бруса поступают на участок проверки «Отделом технического контроля», где происходит визуальный осмотр и проверка деталей перед упаковкой.

11. Упаковка

Проверенные детали из клееного бруса собираются в пачки и упаковываются в полиэтиленовую пленку, стянутые полипропиленовой лентой.

Сборщик наносит на каждую пачку упаковочный лист, в котором перечислены детали, находящиеся в каждой конкретной пачке.

12. Отгрузка готовой продукции покупателю

ВИДЕО: ПРОИЗВОДСТВО КЛЕЕНОГО БРУСА «ДДМ»

ВИДЕО: ПРОИЗВОДСТВО КЛЕЕНОГО БРУСА «ДДМ»

Описание материала и производство

Обычный пиломатериал получают путем распила ствола. Это однородный материал, который может включать некоторые дефекты. По своим характеристикам брус не отличается от древесины – имеет ту же степень усадки, теплопроводность, паропроницаемость и прочие качества.

Обычный пиломатериал получают путем распила ствола. Это однородный материал, который может включать некоторые дефекты. По своим характеристикам брус не отличается от древесины – имеет ту же степень усадки, теплопроводность, паропроницаемость и прочие качества.

Бруски требуются определенных размеров. Только в этом случае они будут выполнять свои функции. Однако при распиле ствола часть дерева оказывается ненадлежащего качества, например, если обнаруживается внутренняя гниль, глубокие трещины, часть приходит в негодность во время обработки и прочее. Оставшиеся фрагменты и обрезки использовать нельзя. Тем не менее речь может идти о первосортной древесине, выбрасывать которую неразумно.

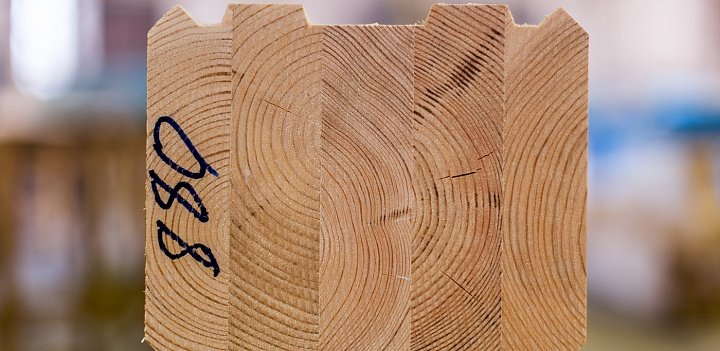

Из остатков высокого класса нарезают тонкие, но достаточное широкие и длинные ламели, а затем склеивают их в единое целое. Полученный материал выглядит как балка определенных размеров и по прочности не уступает варианту, вырезанному из ствола.

Технология производства клееного бруса:

Технология производства клееного бруса:

- распиловка дерева и сушка – для изготовления клееного бруса используется только сухое дерево с уровнем влажности не более 15%;

- черновая торцовка и калибровка – ламели должно иметь совершенно точные и одинаковые размеры;

- вырезка дефектов – кармашки, сучки, сколы удаляются;

- сращивание ламелей по длине;

- калибровка заготовок перед склейкой – очень точная подгонка по размерам;

- нанесение клея – чаще используются двухкомпонентные;

- прессование и профилирование бруса – под давлением пиломатериал приобретает нужную форму;

- чистовая торцовка.

В клееном брусе ламели располагают так, чтобы направление волокон не совпадало. Материал теряет возможность выводить влагу, но при этом он не реагирует на изменение температуры и влажности и сохраняет совершенно точные размеры и конфигурацию. В доме можно жить сразу же после окончания строительства.

Плюсы и минусы клееного бруса

Точность геометрических характеристик

Ламели перед склейкой обрабатывают антисептиком, прогрунтовывают и проклеивают

Клееный брус, как правило, профилированный, пазы и выступы здесь особенно точны и обеспечивают самую плотную стыковку

Точность профиля и размеров заметно упрощает и ускоряет монтаж

Прочность клееного бруса превышает прочность обычного в среднем в 2 раза

Поверхность материала гладкая, прекрасно сохраняет структуру

Высокая стоимость

Низкая паропроницаемость

Какое качество для вас важнее?

Прочность

0%

Отсутствие усадки

0%

Точность размеров и формы

0%

Проголосовало:

Сфера применения

Области использования клееного бруса несколько шире за счет его дополнительных преимуществ.

Области использования клееного бруса несколько шире за счет его дополнительных преимуществ.

- Материал применяется для строительства жилых и публичных зданий любого типа и вида.

- Из бруса изготавливают несущие каркасы для беседки, пристройки, гаража.

- Технология сращивания практически не дает ограничений по длине. Поэтому можно получить балки длиной до 36 м. Такие элементы используют для перекрытия пролетов большого размера.

- Балки и стойки используются при возведении надстроек над восстановленными 4- и 5-этажными сооружениями. Металлический каркас будет слишком тяжел, а обычный брус не справится с нагрузками.

- Клееный материал используется при сооружении ответственных узлов: балочных соединений в здании, опорных конструкций моста.